머신 비전(Machine Vision) 완벽 가이드: 완벽을 보는 눈

Machine Vision

머신 비전:

완벽을 보는 눈

인간의 눈을 넘어선 정밀함으로 0.1초 만에 불량을 찾아냅니다.

카메라, 조명, AI가 결합된 통합 솔루션으로 품질 관리의 무결점을 실현합니다.

1. 머신 비전(Machine Vision)이란? (Deep Dive)

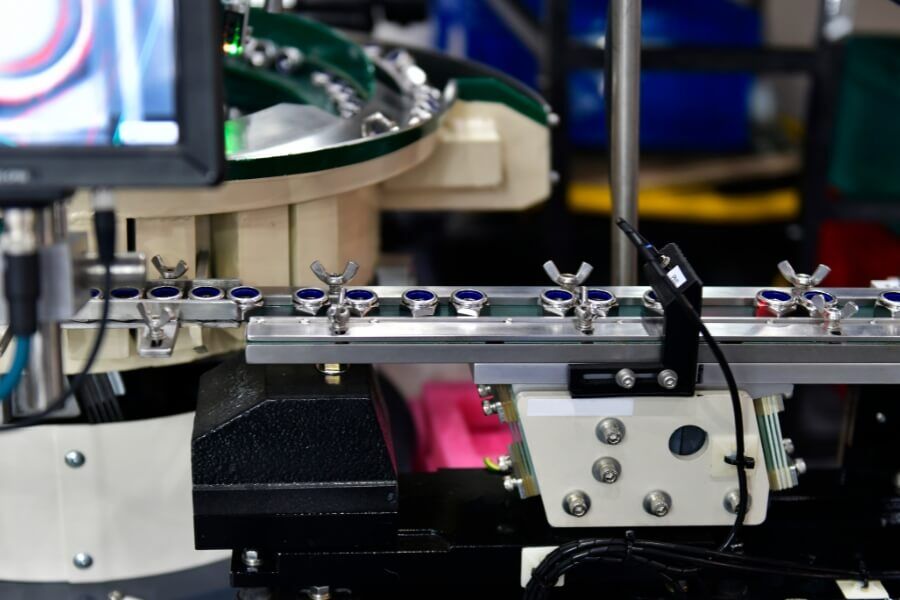

머신 비전(Machine Vision)은 산업용 카메라와 특수 조명, 그리고 이미지 처리 소프트웨어를 결합하여 제조 라인의 제품을 촬영하고 분석하는 자동화 기술입니다. 단순한 촬영을 넘어, 획득한 이미지를 알고리즘으로 분석하여 치수 측정, 불량 검출, 문자 판독(OCR), 로봇 가이드 등의 작업을 인간보다 훨씬 빠르고 정확하게, 그리고 24시간 쉬지 않고 수행합니다.

2026년형 비전 기술의 트렌드는 'AI 딥러닝(Deep Learning)'과 '3D 검사'입니다. 정형화되지 않은 스크래치나 얼룩 같은 '감성 불량'을 AI가 스스로 학습하여 판단하고, 레이저나 패턴 광을 이용해 제품의 높이와 부피까지 측정하는 3D 기술이 보편화되면서, 기존 2D 검사의 한계를 넘어 더욱 복잡하고 정밀한 품질 관리가 가능해졌습니다.

신뢰성 있는 검사를 위한 3대 핵심 요소

1. 광학계 (Optics & Lighting)

카메라 센서보다 중요한 것은 조명입니다. 검사하고자 하는 특징(결함)은 부각시키고 불필요한 배경 노이즈는 제거하기 위해, 돔(Dome), 동축(Coaxial), 백라이트 등 다양한 조명과 텔레센트릭 렌즈를 조합하여 최적의 이미지를 획득해야 합니다.

2. 해상도 및 속도 (Resolution & Speed)

미세한 결함을 찾기 위해 고화소(High Resolution) 카메라를 사용하되, 고속 생산 라인의 속도(Tact Time)를 맞추기 위해 글로벌 셔터(Global Shutter) 기술과 고속 인터페이스(GigE, CoaXPress)를 적용하여 잔상 없는 선명한 이미지를 빠르게 전송합니다.

3. 알고리즘 (Algorithm)

단순한 규칙 기반(Rule-based) 검사뿐만 아니라, 다양한 불량 유형을 학습한 딥러닝 AI 모델을 적용하여, 조명 변화나 제품의 미세한 위치 틀어짐 같은 변수에도 오검출(False Reject) 없이 일관된 판정 정확도를 유지합니다.

2. 기술 심층 분석: 2D vs 3D vs 딥러닝

검사 목적에 따라 기술이 나뉩니다. 치수는 2D, 형상은 3D, 비정형 불량은 딥러닝이 정답입니다.

1. 2D 비전 (Area/Line Scan)

가장 보편적인 방식으로, 제품의 평면 이미지를 분석하여 치수, 유무, 패턴 매칭 등을 수행합니다. 넓은 영역을 한 번에 찍는 에어리어 스캔과, 흐르는 원단이나 필름을 연속적으로 찍는 라인 스캔(Line Scan) 방식으로 나뉩니다.

2. 3D 비전 (Laser Profiler / Structured Light)

레이저를 쏘거나 특정 패턴의 빛을 투사하여 물체의 굴곡에 따라 변하는 빛의 정보를 바탕으로 높이(Z축) 값을 산출합니다. 부품의 단차 측정, 평탄도 검사, 로봇의 빈 피킹(Bin Picking) 등 입체적인 분석이 필요할 때 사용됩니다.

3. AI 딥러닝 비전 (Deep Learning)

기존 알고리즘으로 정의하기 어려운 얼룩, 찍힘, 표면 질감 불량 등을 수천 장의 이미지를 학습시켜 해결합니다. 정상 제품 이미지만 학습하여 이상한 부분을 찾아내는 '이상 탐지(Anomaly Detection)' 기술이 핵심입니다.

| 구분 | 2D 비전 | 3D 비전 | AI 딥러닝 |

|---|---|---|---|

| 검사 대상 | 평면적 특징 (패턴, 치수) | 입체적 특징 (높이, 단차) | 비정형 불량 (얼룩, 스크래치) |

| 설정 방식 | 룰(Rule) 프로그래밍 | 포인트 클라우드 처리 | 데이터 학습 (Training) |

| 조명 민감도 | 매우 높음 (필수) | 낮음 (레이저 자체광) | 보통 (데이터로 커버) |

| 주요 용도 | 바코드, 치수, 위치 | 부피, 평탄도, 로봇 | 외관 검사, 분류 |

3. ROI 분석: 육안 검사 vs 머신 비전

사람은 피곤하면 실수를 하지만, 기계는 24시간 일관성을 유지합니다. 품질 비용을 줄이는 투자입니다.

| 비교 항목 | 육안 검사 (Human) | 머신 비전 (Machine) | 개선 효과 (Benefit) |

|---|---|---|---|

| 일관성 | 컨디션에 따라 편차 발생 | 항상 동일한 기준 | 과검/미검 제로화 |

| 검사 속도 | 한계 있음 (전수 불가) | 초고속 전수 검사 | 생산성 및 품질 신뢰도 향상 |

| 데이터 | 수기 기록 (추적 어려움) | 이미지/로그 자동 저장 | 불량 원인 추적 및 공정 개선 |

4. 도입 예산 가이드: 시스템 구성별 가격대 (Budgeting)

카메라 해상도와 PC 성능, 그리고 소프트웨어 라이선스 비용에 따라 전체 견적이 결정됩니다.

1. 스마트 카메라 (All-in-One)

300만 원 ~ 800만 원 (Set)카메라 내부에 프로세서와 조명 제어 기능이 내장된 일체형 장비입니다. 별도의 PC 없이도 바코드 리딩, 유무 검사, 간단한 치수 측정이 가능하여 설치 공간이 협소하거나 단순 검사 공정에 가장 경제적인 선택입니다.

2. PC 기반 고해상도 시스템 (PC-Based)

1,500만 원 ~ 4,000만 원 (System)고성능 산업용 PC와 1,000만 화소 이상의 고해상도 카메라, 전문 비전 라이브러리(Halcon, VisionPro 등)를 조합한 구성입니다. 디스플레이 패널 검사나 반도체 웨이퍼 검사 등 고속 정밀 처리가 필요한 라인에 적용됩니다.

3. 3D/딥러닝 하이엔드 솔루션 (Advanced)

5,000만 원 이상 (Turn-key)고가의 3D 센서나 딥러닝 추론용 GPU 서버가 포함된 최상위 시스템입니다. 비정형 외관 불량 검사나 로봇 빈 피킹 가이던스 솔루션으로, 소프트웨어 최적화 및 AI 모델링 엔지니어링 비용이 큰 비중을 차지합니다.

5. Industry 4.0: 스마트 비전 통합

검사 결과가 공정을 제어합니다. 불량이 발견되면 앞 단계 설비에 신호를 보내 즉시 수정을 요청합니다.

- 실시간 피드백: 제품 치수가 허용 오차 한계에 다다르면, 가공 장비에 보정 신호를 보내 불량이 발생하기 전에 치수를 원상복구 시킵니다.

- 딥러닝 OCR: 유통기한이나 로트 번호가 지워지거나 기울어져 있어도, AI가 문맥을 파악하여 정확하게 읽어내고 이력 관리를 수행합니다.

- 데이터 시각화: 불량 유형별 발생 빈도와 위치를 히트맵(Heatmap)으로 시각화하여, 공정 개선 포인트가 어디인지 직관적으로 보여줍니다.

6. 유지보수(PM): 렌즈는 닦는 게 아니다

렌즈와 조명 상태가 검사 성능의 90%를 좌우합니다. 올바른 청소와 관리가 필수입니다.

| 관리 포인트 | 핵심 점검 항목 (Check Point) |

|---|---|

| 광학계 청소 | 렌즈 및 조명 커버의 먼지/유분 제거 (에어 블로어, 전용 티슈 사용) |

| 조명 광량 | LED 노후화로 인한 밝기 감소 확인 및 노출 시간(Exposure) 보정 |

| 고정 상태 | 진동으로 인한 카메라 각도 및 초점 틀어짐 확인 (캘리브레이션) |

7. 실무 FAQ: 현장 엔지니어의 핵심 질문

조명 반사 문제나 딥러닝 도입 시기 등 현장에서 가장 고민하는 문제들에 대한 솔루션입니다.

Q. 금속 제품이라 빛 반사가 너무 심해 검사가 안 됩니다.

A. 금속이나 비닐 같은 반사 재질(Specular)은 조명 선정에 주의해야 합니다. 빛을 여러 방향에서 은은하게 쏴주는 돔(Dome) 조명이나, 렌즈와 동일한 축에서 빛을 쏘는 동축(Coaxial) 조명을 사용해야 합니다. 편광 필터(Polarizer)를 렌즈와 조명에 장착하면 번들거림을 확실히 잡을 수 있습니다.

Q. 제품이 조금만 바뀌어도 검사 에러가 납니다.

A. 룰 기반 검사는 위치나 조명이 조금만 바뀌어도 에러가 날 수 있습니다. 위치 보정(Pattern Matching) 기능을 강화하거나, 조명 밝기 변화에 강인한 알고리즘을 사용해야 합니다. 만약 제품 편차가 너무 크다면 딥러닝 도입을 고려해야 합니다.

Q. 딥러닝을 하려면 불량 사진이 몇 장이나 필요한가요?

A. 많을수록 좋지만, 보통 유형별로 최소 50~100장 이상의 양질의 불량 이미지가 필요합니다. 불량 데이터를 구하기 어렵다면 정상 제품 이미지만 학습시켜 정상 범주에서 벗어난 것을 찾아내는 '이상 탐지(Anomaly Detection)' 기법을 활용할 수 있습니다.

8. 산업별 성공 도입 사례 (Case Study)

배터리 전극 검사, 식음료 이물 혼입, 자동차 조립 확인 등 비전 기술이 품질을 책임지는 사례입니다.

분당 수백 미터로 흐르는 배터리 전극의 미세한 코팅 불량을 잡아내기 위해, 16k 고해상도 라인 스캔 카메라를 도입하여 연속적인 이미지를 획득했습니다. 이를 통해 핀홀이나 스크래치 같은 결함을 실시간으로 마킹하고 데이터를 저장하여 배터리 화재 위험을 사전에 차단했습니다.

원료에 섞인 돌이나 벌레 같은 비정형 이물질을 색상 선별기로는 걸러내기 어려워, 딥러닝 기반의 비전 시스템을 도입했습니다. 다양한 형태의 이물질 이미지를 학습한 AI가 정상 원료와 이물질을 정확히 구분하여 에어 건으로 쳐냄으로써 식품 안전성을 확보했습니다.

박스 안에 무작위로 쌓여 있는 부품을 로봇이 집어서 조립 라인에 올리기 위해, 3D 비전 센서를 로봇 팔에 장착했습니다. 3D 센서가 부품의 위치와 자세(Pose)를 인식하여 로봇에게 최적의 피킹 경로를 안내함으로써, 단순 반복 작업을 완전 자동화했습니다.

9. 도입 후 트러블 사례와 사전 대책 (Troubleshooting)

조명이 바뀌면 비전은 멈춥니다. 외부 광 차단과 케이블 노이즈 대책이 중요합니다.

| 장애 현상 (Symptom) | 원인 분석 (Cause) | 해결 (Solution) |

|---|---|---|

| 오검출 증가 | 외광 유입, 렌즈 초점 풀림 | 암실(Cover) 설치, 렌즈 고정 나사 체결 및 마킹 |

| 이미지 노이즈/끊김 | 케이블 노이즈, 대역폭 부족 | 고정형/가동형 케이블 구분 사용, 케이블 길이 최소화 |

| 통신 에러 | 트리거 신호 타이밍 불일치 | 센서 위치 조정, PLC와 카메라 간 지연 시간(Delay) 설정 |

기계의 눈이 품질을 완성.

초고속, 초정밀, 그리고 지능형 판단.

2026년형 첨단 머신 비전 솔루션으로 귀사의 제조 현장을 무결점의 스마트 팩토리로 진화시키십시오.