자동 탭핑 머신(Automatic Tapping Machine) 완벽 가이드: 나사 가공의 정석

Automatic Tapping Machine

자동 탭핑 머신:

나사 가공의 정밀 혁명

스핀들 회전과 Z축 이송의 완벽한 동기화(Rigid Tapping).

6,000 RPM 고속 가공에서도 탭 파손을 원천 차단하는 서보 기술.

1. 탭핑 머신(Tapping Machine)이란? (Deep Dive)

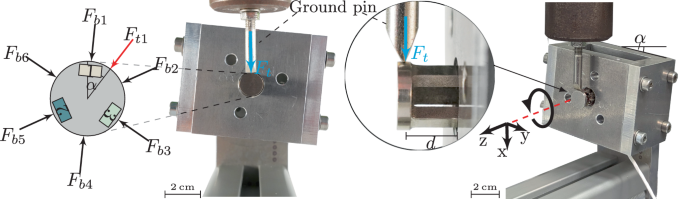

탭핑 머신(Tapping Machine)은 금속 부품의 구멍 내면에 나사산(Thread)을 깎는 전용 공작 기계입니다. 과거의 기어식/유압식 장비는 탭 파손이 빈번했으나, 최신 전기 서보 탭핑기는 회전 속도와 수직 이송 속도를 1:1로 정확히 동기화하는 '리지드 탭핑(Rigid Tapping)' 기술을 사용하여 품질과 공구 수명을 획기적으로 개선했습니다.

2026년형 모델은 '부하 감지형 펙 탭핑(Peck Tapping)' 기능을 탑재하여, 칩(Chip) 배출이 어려운 깊은 구멍이나 난삭재 가공 시 과부하를 감지하면 자동으로 후퇴했다가 재진입하여 탭 부러짐을 방지합니다.

정밀 나사 가공의 3대 핵심 가치

1. 동기화 제어 (Synchronization)

스핀들 회전각과 Z축 이송량을 실시간 동기화합니다. 나사 피치(Pitch) 오차를 제로화하여 고속 가공 중에도 나사산이 뭉개지거나(Oversize) 헐거워지는 것을 막습니다.

2. 탭 파손 방지 (Tool Protection)

서보 모터의 토크 리미트(Torque Limit) 기능을 활용합니다. 탭이 막히거나 바닥에 닿아 부하가 설정치 이상 올라가면 즉시 정지하거나 역회전하여 값비싼 공구와 제품을 보호합니다.

3. 다재다능함 (Versatility)

M1 초소형 나사부터 M32 대형 나사까지 대응합니다. 블라인드 홀(막힌 구멍)과 스루 홀(관통 구멍) 등 다양한 형상의 부품에 최적화된 가공 모드를 제공합니다.

2. 기술 심층 분석: 리지드 vs 플로팅

탭핑 방식의 차이가 나사의 정밀도와 공구 수명을 결정합니다. 최신 트렌드인 리지드 방식을 중심으로 분석합니다.

1. 리지드 탭핑 (Rigid Tapping)

별도의 완충 장치 없이 척(Chuck)이 탭을 단단히 고정합니다. 장비의 동기화 정밀도가 높아야 가능하며, 고속 가공과 정확한 깊이 제어에 유리합니다.

2. 플로팅 탭핑 (Floating Tapping)

텐션 스프링이 내장된 홀더(Floating Holder)를 사용합니다. 장비의 이송 오차를 스프링이 흡수해주지만, 고속 가공 시 탭이 흔들려 입구가 넓어지는 단점이 있습니다.

3. MQL 시스템 (MQL - Minimum Quantity Lubrication)

절삭유를 콸콸 붓는 대신, 미세한 오일 미스트를 고압 에어와 함께 분사합니다. 윤활 효과는 높이면서 가공 후 세척 공정을 생략할 수 있는 친환경 기술입니다.

| 구분 | 플로팅 탭핑 (구형) | 리지드 탭핑 (신형) |

|---|---|---|

| 홀더 구조 | 스프링 내장 (유격 있음) | 고정형 (유격 없음) |

| 가공 속도 | 저속 (500 ~ 1,000 RPM) | 고속 (2,000 ~ 6,000 RPM) |

| 나사 정밀도 | 보통 (입구 확대 발생 가능) | 매우 높음 (JIS 2급 이상) |

| 깊이 제어 | 부정확 (스프링 변위만큼 오차) | 정확 (0.1mm 단위 제어) |

3. ROI 분석: 탭 수명 연장과 불량 감소

탭핑 공정의 가장 큰 손실은 '탭 파손'으로 인한 제품 폐기입니다. 서보 제어 기술은 이 리스크를 최소화합니다.

| 비교 항목 | 수동/기어식 탭핑기 | 서보 리지드 탭핑기 | 개선 효과 (Benefit) |

|---|---|---|---|

| 탭 파손율 | 높음 (작업자 숙련도 의존) | 매우 낮음 (토크 감지) | 공구비 및 제품 폐기 비용 절감 |

| 사이클 타임 | 느림 (수동 이송) | 빠름 (고속 자동 이송) | 생산성 200% 이상 향상 |

| 나사 품질 | 불균일 (직각도 틀어짐) | 균일 (수직도 보장) | 조립 불량 및 클레임 감소 |

4. 도입 예산 가이드: 형태별 적정 솔루션 (Budgeting)

작업물의 크기와 생산 방식(다품종 소량 vs 대량 양산)에 따라 장비 형태가 달라집니다.

1. 전기식 탭핑 암 (Electric Tapping Arm)

200만 원 ~ 500만 원용도: 대형 금형, 프레임 등 이동이 어려운 대형물 가공. 관절 로봇 팔 형태로 작업 반경이 넓고 수직/수평/경사 탭핑이 자유롭습니다.

2. 수직형 드릴/탭핑 머신 (Drill & Tap)

1,500만 원 ~ 3,000만 원용도: 소형 부품의 단순 홀 가공 및 탭핑. 자동 이송 기능을 갖춘 스탠드형 장비로, 반복적인 양산 작업에 적합합니다.

3. CNC 탭핑 센터 (Tapping Center)

6,000만 원 이상용도: IT 부품, 자동차 부품 정밀 가공. ATC(공구 교환)와 CNC 제어를 통해 밀링, 드릴링, 탭핑을 고속으로 복합 수행하는 하이엔드 장비입니다.

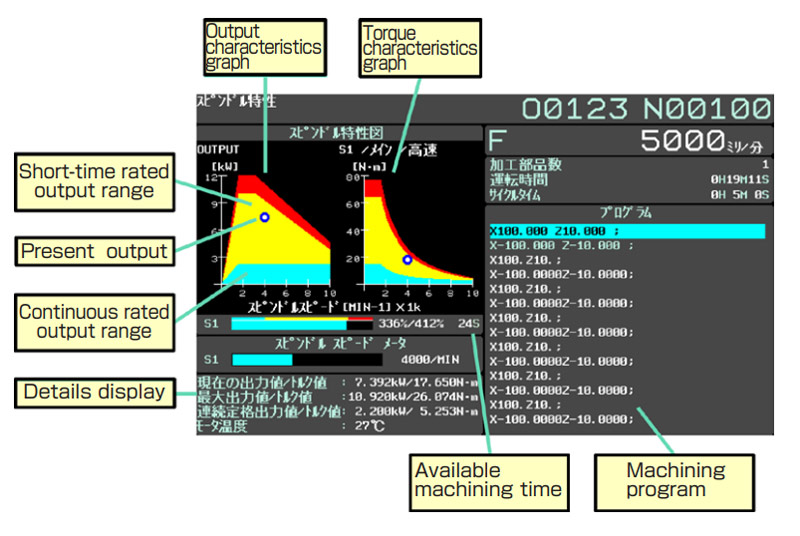

5. Industry 4.0: 스마트 부하 모니터링

탭핑 중 발생하는 스핀들 부하 데이터를 분석하여 공구의 마모 상태를 예측합니다.

- 공구 수명 관리: 가공 횟수(Cycle Count)를 카운트하여 설정된 수명에 도달하면 알람을 울리고 공구 교체를 유도합니다.

- 가공 데이터 저장: 나사 깊이, 회전수, 토크 피크(Peak) 값 등 가공 이력을 DB에 저장하여 품질 문제 발생 시 추적이 가능합니다.

- 원격 레시피 전송: PC에서 작성한 가공 프로그램(G-code 또는 파라미터)을 네트워크를 통해 여러 대의 탭핑기에 일괄 전송할 수 있습니다.

6. 엔지니어를 위한 예방 정비(PM) 체크리스트

| 점검 주기 | 핵심 점검 항목 (Check Point) |

|---|---|

| 매일 (Daily) | 스핀들 테이퍼 청소, 절삭유 농도/수위 확인, 척(Chuck) 조임 상태 점검 |

| 매주 (Weekly) | 슬라이드 및 볼스크류 구리스 주입, 에어 필터(FRL) 드레인, 커버 칩 청소 |

| 매월 (Monthly) | 스핀들 런아웃(Run-out) 측정, Z축 원점 복귀 정밀도 확인, 벨트 장력 점검 |

7. 실무 FAQ: 현장 엔지니어의 핵심 질문

Q. 탭이 자꾸 부러집니다. 이유가 뭘까요?

A. 가장 큰 원인은 '칩(Chip) 배출 불량'입니다. 막힌 구멍(Blind Hole) 가공 시 칩이 바닥에 쌓여 탭을 밀어 올리거나 끼어서 부러집니다. 스파이럴 탭을 사용하거나, '펙 탭핑(Peck Tapping)' 기능을 켜서 칩을 끊어주어야 합니다.

Q. 나사 게이지(Go/No-Go) 검사 시 헐겁습니다. (Oversize)

A. 탭이 흔들리거나(Run-out), 동기화가 맞지 않아 나사산을 깎아먹은 경우입니다. 리지드 탭핑 모드인지 확인하고, 콜렛 척의 마모 상태나 스핀들 베어링 상태를 점검해야 합니다.

Q. 스테인리스(SUS) 가공 시 탭 수명이 너무 짧아요.

A. SUS는 가공 경화가 심하고 끈적임(용착)이 발생하기 쉽습니다. 반드시 SUS 전용 코팅 탭을 사용하고, 절삭유 농도를 높이거나 극압 첨가제가 들어간 탭핑 오일(Tapping Paste)을 사용해야 합니다.

8. 산업별 성공 도입 사례 (Case Study)

알루미늄 다이캐스팅 엔진 블록의 수십 개 나사 구멍을 가공하기 위해, 20,000 RPM급 고속 탭핑 센터를 도입했습니다. 툴 체인지 시간(C-to-C)을 1.5초로 줄여 생산성을 40% 높였습니다.

기존에는 무거운 금형을 드릴 머신으로 옮겨야 했으나, 이동형 전기 탭핑 암을 도입하여 작업대 위에서 바로 탭핑을 수행했습니다. 크레인 대기 시간이 사라지고 작업 안전성이 확보되었습니다.

스마트폰 내부 브라켓의 M1.0 나사 가공 시 탭 파손이 잦았습니다. 초정밀 토크 센서가 내장된 마이크로 탭핑기를 도입하여, 미세한 부하 변화에도 즉시 반응하도록 하여 불량률을 제로화했습니다.

9. 도입 후 트러블 사례와 사전 대책 (Troubleshooting)

| 장애 현상 (Symptom) | 원인 분석 (Cause) | 해결 (Solution) |

|---|---|---|

| 탭 부러짐 (Breakage) | 칩 막힘, 탭 마모, 하단 충돌 | 펙 탭핑 적용, 탭 교체, Z축 깊이 설정(여유값) 확인 |

| 나사산 뜯김 (Tearing) | 절삭유 부족, 탭 선정 오류 | 급유 장치 확인, 소재에 맞는 탭(스파이럴/포인트) 선정 |

| 입구부 확대 (Bell Mouth) | 스핀들 흔들림, 센터링 불량 | 콜렛 청소 및 교체, 센터 드릴 공정 추가 |