산업용 제어반(Industrial Control Panel) 완벽 가이드: 자동화의 두뇌

Industrial Control Panel

산업용 제어반:

자동화의 두뇌와 심장

PLC, 인버터, 서보 드라이브의 완벽한 통합.

노이즈 없는 EMC 설계와 IP54/65 방진방수 등급의 안전 솔루션.

1. 산업용 제어반(Control Panel)이란? (Deep Dive)

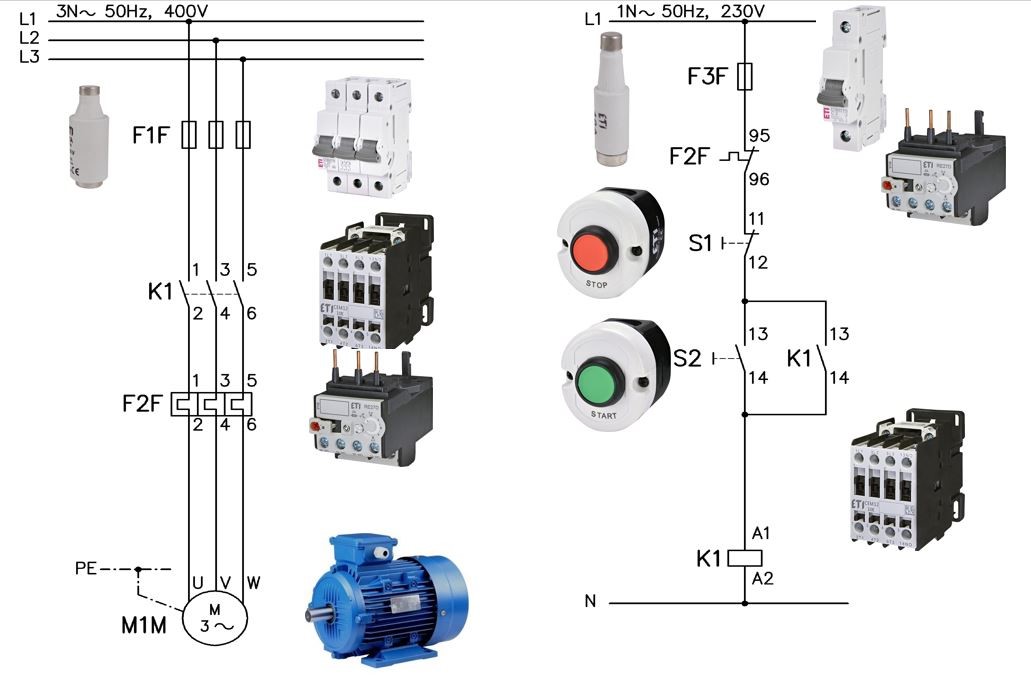

산업용 제어반(Industrial Control Panel)은 공장 자동화 설비를 구동하는 PLC(제어기), HMI(화면), 인버터/서보(구동기), 차단기(보호기)를 하나의 함체(Enclosure)에 통합한 시스템입니다. 단순한 전기 박스가 아니라, 설비의 안정성과 작업자의 안전을 책임지는 자동화의 중추입니다.

2026년형 설계는 공간 효율을 높이는 '슬림형 모듈 배치'와 과열을 방지하는 '스마트 쿨링(Smart Cooling)' 시스템, 그리고 외부 노이즈로부터 시스템을 보호하는 'EMC 필터링' 기술이 표준으로 적용됩니다.

고품질 제어반의 3대 핵심 가치

1. 안전 설계 (Safety First)

감전 및 화재 예방을 위해 모든 충전부를 커버(Protection Cover)로 보호하고, 도어 인터락(Door Interlock)과 비상 정지(E-Stop) 회로를 이중화(Safety Relay)하여 중대재해를 예방합니다.

2. 노이즈 차단 (Noise Immunity)

고출력 인버터에서 발생하는 고조파 노이즈가 PLC 통신을 방해하지 않도록, 노이즈 필터와 차폐(Shield) 케이블을 사용하고 접지(Grounding) 시스템을 완벽하게 구축합니다.

3. 유지보수 편의성 (Usability)

직관적인 라벨링과 도면과 일치하는 넘버링, 여유 있는 덕트 공간을 확보하여, 고장 시 현장 작업자가 회로를 쉽게 추적하고 부품을 교체할 수 있도록 설계합니다.

2. 기술 심층 분석: 배전과 제어의 조화

전력을 분배하는 배전부와 신호를 처리하는 제어부의 간섭을 최소화하는 것이 기술의 핵심입니다.

1. PLC & Motion 제어 (Brain)

시스템의 두뇌입니다. LS, Mitsubishi, Siemens 등 고객사가 선호하는 브랜드의 PLC를 적용하며, EtherCAT/Profinet 통신을 통해 서보 모터를 정밀 제어합니다.

2. 인버터 & 서보 드라이브 (Muscle)

모터의 속도와 토크를 제어합니다. 발열이 심한 부품이므로 패널 내 냉각 기류를 고려하여 배치하며, 회생 저항을 통해 감속 시 발생하는 에너지를 열로 방출합니다.

3. 버스바 시스템 (Power Busbar)

복잡한 전선 점프(Jumping) 대신 구리 부스바(Busbar)를 사용하여 전원을 분배합니다. 접촉 저항을 줄여 발열을 낮추고, 패널 내부 공간을 30% 이상 확보합니다.

| 구분 | 전선 점프 방식 (Traditional) | 덕트 배선 방식 (Standard) | 부스바 시스템 (Advanced) |

|---|---|---|---|

| 공간 효율 | 나쁨 (전선 뭉침 발생) | 보통 | 매우 우수 (컴팩트) |

| 발열/안전 | 접촉 불량 위험 있음 | 덕트 내 열 축적 | 방열 효과 우수 |

| 유지 보수 | 어려움 (선 찾기 힘듦) | 보통 | 매우 쉬움 (모듈 교체) |

| 주요 용도 | 소형 간이 패널 | 일반 자동화 제어반 | 대용량 MCC, 분전반 |

3. ROI 분석: 공간 절약과 화재 예방

잘 설계된 제어반은 장비의 설치 면적(Footprint)을 줄이고, 전기 화재 리스크를 제거하여 자산을 보호합니다.

| 비교 항목 | 비규격/저가형 패널 | 표준 엔지니어링 패널 | 개선 효과 (Benefit) |

|---|---|---|---|

| 설치 면적 | 부품 난립으로 대형화 | 최적 배치로 20% 축소 | 공장 공간 활용도 증대 |

| 문제 해결 시간 | 도면 불일치로 4시간 소요 | 명확한 라벨링으로 30분 | 다운타임 비용 87% 절감 |

| 안전 사고 | 먼지/습기로 인한 합선 위험 | IP54 밀폐 및 열관리 | 화재 및 설비 소손 예방 |

4. 도입 예산 가이드: 형태별 적정 솔루션 (Budgeting)

제어반의 크기(Size), 재질(Steel/SUS), 내부 부품의 용량에 따라 견적이 산출됩니다.

1. 벽부형 소형 패널 (Wall Mount)

150만 원 ~ 300만 원사양: 500x600mm 이하. 소형 컨베이어나 단독 장비 제어용. 공간을 차지하지 않고 벽이나 설비 프레임에 부착하여 사용합니다.

2. 자립형 표준 패널 (Floor Standing)

500만 원 ~ 1,000만 원사양: 800x2000mm(1열). PLC와 다수의 인버터가 포함된 메인 제어반. 가장 일반적인 형태이며 확장성이 좋습니다.

3. 대형 드라이브/MCC 패널 (Multi-Bay)

2,000만 원 이상사양: 2열 이상 연결. 대용량 모터 구동이나 플랜트 전체를 제어하는 시스템. 에어컨 냉각 시스템과 부스바 배전이 필수적으로 적용됩니다.

5. Industry 4.0: 스마트 패널 모니터링

제어반 내부의 보이지 않는 열과 전력 상태를 센서로 감시하여, 화재를 예방하고 에너지를 관리합니다.

- 열화상 감시: 주요 접속 부위의 온도를 24시간 모니터링하여, 설정 온도 초과 시 관리자에게 알람을 전송합니다.

- 스마트 전력량계: 설비의 전력 소비량을 실시간으로 측정하여 에너지 효율을 분석하고, 피크(Peak) 전력을 관리합니다.

- 원격 도어 감지: 패널 도어가 열려있거나 팬(Fan) 필터가 막혔을 때 센서가 이를 감지하여 환경적 요인에 의한 고장을 예방합니다.

6. 엔지니어를 위한 예방 정비(PM) 체크리스트

| 점검 주기 | 핵심 점검 항목 (Check Point) |

|---|---|

| 매월 (Monthly) | 흡기/배기 필터 먼지 청소(필수), 팬 작동 상태 소음 확인 |

| 분기 (Quarterly) | 단자대 및 차단기 나사 풀림 확인(Torque Check), 덕트 커버 정돈 |

| 매년 (Yearly) | 열화상 카메라로 발열 부위 점검, PLC 배터리 교체, 접지 저항 측정 |

7. 실무 FAQ: 현장 엔지니어의 핵심 질문

Q. 여름철만 되면 인버터가 과열로 멈춥니다.

A. 패널 내부 온도가 40°C를 넘으면 부품 수명이 급격히 줄고 오동작합니다. 팬(Fan) 용량을 늘리거나, 습기와 먼지가 많은 현장이라면 '제어반 에어컨(Panel Cooler)'을 설치하여 온도를 25~30°C로 유지해야 합니다.

Q. 통신 에러가 간헐적으로 발생합니다.

A. 동력선(380V/220V)과 통신선(LAN/Serial)이 같은 덕트에 섞여 있는지 확인하십시오. 반드시 분리 배선해야 하며, 쉴드 케이블의 접지(Earthing) 상태를 점검해야 합니다.

Q. 해외 수출 시 어떤 규격을 따라야 하나요?

A. 미국은 UL508A, 유럽은 CE(IEC 60204-1) 규격을 준수해야 합니다. 전선 색상, 부품 인증, 차단 용량(SCCR) 기준이 다르므로 설계 단계부터 해당 국가의 규격을 반영해야 합니다.

8. 산업별 성공 도입 사례 (Case Study)

거대한 메인 패널 대신, 현장 곳곳에 소형 리모트 I/O 박스를 설치하고 이더넷 통신으로 연결했습니다. 케이블 포설 비용을 40% 절감하고 노이즈 문제를 해결했습니다.

습기와 부식성 가스가 많은 환경을 고려하여 스테인리스 재질과 이중 도어(속판) 구조를 적용했습니다. 내부 부품을 완벽하게 밀폐하여 수명을 2배 연장했습니다.

24시간 무인 가동되는 소터 라인 제어반 내부에 '자동 소화 캡슐'을 설치했습니다. 배선 과열로 인한 화재 발생 시 초기에 자동 진압하여 대형 사고를 막았습니다.

9. 도입 후 트러블 사례와 사전 대책 (Troubleshooting)

| 장애 현상 (Symptom) | 원인 분석 (Cause) | 해결 (Solution) |

|---|---|---|

| 차단기 트립 (Trip) | 누전(ELB) 또는 과전류(MCCB) | 절연 저항(Megger) 측정, 부하 용량 재계산 |

| PLC 전원 꺼짐 | SMPS(24V) 고장 또는 퓨즈 단선 | SMPS 교체, DC 라인 쇼트(Short) 점검 |

| 터치스크린 멈춤 | CPU 과열 또는 메모리 부족 | 쿨링 팬 확인, 로그 데이터 삭제 및 재부팅 |