자동 분류기(Logistics Sorter) 완벽 가이드: 물류 속도의 한계를 넘다

Automatic Sorting System

고속 자동 분류기:

물류 속도의 한계를 넘다

시간당 20,000개의 초고속 처리 능력과 99.99%의 분류 정확도.

크로스벨트(Cross-Belt) 기술과 AI 비전 인식이 결합된 풀필먼트의 핵심.

1. 자동 분류기(Sorter)란 무엇인가? (Deep Dive)

자동 분류기(Sorting Machine)는 무작위로 투입된 화물을 바코드나 형상을 인식하여 지역별, 대리점별, 주문별로 지정된 배출구(Chute)로 자동 분류하는 물류 센터의 심장입니다. 수작업 분류의 한계인 속도와 오분류 문제를 완벽하게 해결합니다.

2026년형 시스템은 기계적 분류를 넘어 'AI 비전 인식'을 통해 바코드 훼손 시에도 이미지 매칭으로 주소를 추적하며, '리니어 모터(LSM)' 구동으로 소음과 유지보수 요소를 획기적으로 줄였습니다.

차세대 소터의 3대 핵심 가치

1. 압도적 처리량 (High Throughput)

단일 라인 기준 시간당 최대 8,000~20,000개(PPH)의 화물을 처리합니다. 성수기 물량 폭증에도 유연하게 대응하며 당일 배송(Last Mile) 경쟁력을 확보합니다.

2. 화물 유연성 (Handling)

작은 화장품 샘플부터 50kg 쌀 포대, 깨지기 쉬운 유리병, 마찰이 심한 비닐 포장(Polybag)까지 다양한 형태와 무게의 화물을 손상 없이 부드럽게 분류합니다.

3. 무결점 정확도 (99.99% Accuracy)

6면 바코드 스캐너와 체적 측정기(DWS)가 화물 정보를 360도로 인식합니다. 오분류율을 제로에 가깝게 유지하여 반품 및 재처리 비용을 최소화합니다.

2. 기술 심층 분석: 방식별 분류 메커니즘

화물의 종류와 처리 용량에 따라 적합한 소터 방식이 다릅니다. 대표적인 3가지 기술을 비교합니다.

1. 크로스벨트 소터 (Cross-Belt Sorter)

개별 카트 위에 작은 벨트 컨베이어가 탑재된 구조입니다. 벨트가 좌우로 회전하며 화물을 능동적으로 배출합니다. 처리 속도가 가장 빠르고 정밀하며, 거의 모든 화물에 대응 가능한 하이엔드 방식입니다.

2. 슈 소터 (Shoe Sorter / Sliding Shoe)

슬랫(Slat) 컨베이어 사이의 '슈(Shoe)'가 대각선으로 미끄러지며 화물을 밀어냅니다. 충격이 적어 파손 위험이 낮고, 대형 박스나 중량물 처리에 강점이 있습니다.

3. 휠 소터 (Wheel / Pop-up Sorter)

컨베이어 중간에 매립된 휠(Wheel)이 팝업 되며 회전하여 방향을 전환합니다. 구조가 단순하고 설치 비용이 저렴하여 중소형 물류 센터나 허브의 지선 분류용으로 적합합니다.

| 구분 | 휠 소터 (Wheel) | 슈 소터 (Shoe) | 크로스벨트 (Cross-Belt) |

|---|---|---|---|

| 처리 속도 (PPH) | 4,000 ~ 6,000 | 8,000 ~ 12,000 | 15,000 ~ 25,000+ |

| 화물 다양성 | 박스 위주 (비닐 불가) | 다양함 (대형물 유리) | 매우 우수 (소형/비닐 OK) |

| 분류 정확도 | 보통 | 높음 | 매우 높음 |

| 도입 비용 | 저렴함 | 중간 | 높음 |

3. ROI 분석: 인력 의존도 탈피

물류 센터의 고질적인 인력난을 해소하고, 운영 시간을 24시간으로 확장하여 수익성을 극대화합니다.

| 비교 항목 | 수동 분류 (DAS/Manual) | 자동 소터 도입 | 개선 효과 (Benefit) |

|---|---|---|---|

| 필요 인원 (일 5만건) | 약 30~40명 | 운영/관리 3~5명 | 인건비 85% 절감 |

| 작업 시간 | 주간 위주 (피로도 높음) | 24시간 연속 가동 | 리드타임 단축 |

| 오분류율 | 1% 내외 (작업자 실수) | 0.01% 미만 | 오배송 비용 제로화 |

4. 도입 예산 가이드: 규모별 적정 솔루션 (Budgeting)

센터의 규모와 취급 품목, 목표 처리량에 따라 예산이 크게 달라집니다.

1. 중소형 센터 (Wheel / Roller Sorter)

1억 원 ~ 3억 원특징: 기존 컨베이어 라인에 모듈 형태로 추가 가능. 택배 대리점이나 소규모 쇼핑몰의 지역 분류용으로 가성비가 뛰어납니다.

2. 허브 센터 (Slide Shoe Sorter)

5억 원 ~ 15억 원특징: 중량물과 박스 포장이 많은 B2B 물류나 식품 센터에 적합합니다. 내구성이 강하고 유지보수가 비교적 용이합니다.

3. 메가 센터 (Cross-Belt Sorter)

20억 원 이상 (설계 기반)특징: 대규모 이커머스 풀필먼트 센터용. 복층 구조, 수백 개의 슈트, 리니어 모터 구동 등 최첨단 기술이 집약된 엔지니어링 설비입니다.

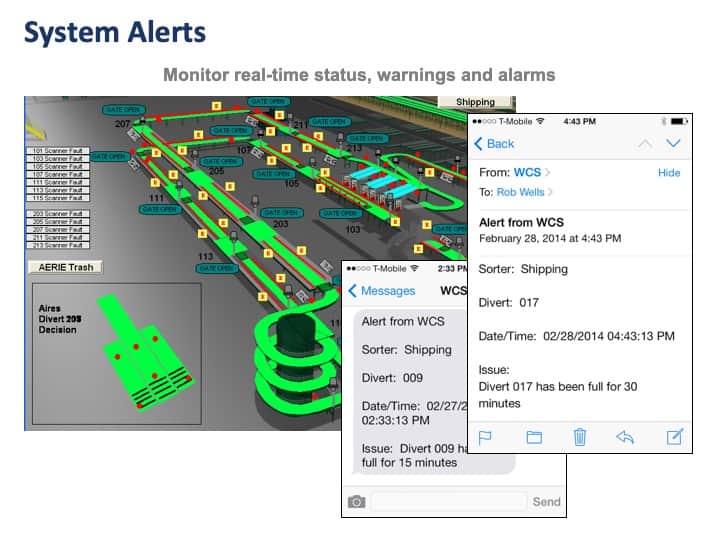

5. Industry 4.0: WCS (Warehouse Control System) 연동

소터는 단순히 물리적으로 분류하는 기계가 아닙니다. WMS(창고관리시스템)의 지시를 받아 실시간으로 화물의 흐름을 제어하는 WCS와 한 몸처럼 움직입니다.

- 실시간 화물 추적 (Tracking): 투입부터 배출까지 화물의 위치를 mm 단위로 추적합니다. 바코드 인식 후 슈트 도달까지의 시간을 계산하여 정확한 타이밍에 슈트를 작동시킵니다.

- 체적 측정 연동 (DWS): 분류와 동시에 화물의 무게와 부피(가로x세로x높이)를 측정하여 배송비를 자동 정산하고, 트럭 적재 효율(Load Optimization)을 계산합니다.

- 예지 보전 (Predictive Maint): 모터의 전류값, 벨트의 진동 데이터를 분석하여 카트 고장이나 벨트 끊어짐을 사전에 예측하고 정비 알림을 보냅니다.

6. 엔지니어를 위한 예방 정비(PM) 체크리스트

| 점검 주기 | 핵심 점검 항목 (Check Point) |

|---|---|

| 매일 (Daily) | 스캐너 렌즈 청소, 포토 센서 감도 확인, 이물질(테이프, 먼지) 제거 |

| 매주 (Weekly) | 벨트/체인 장력 확인, 슈/휠 마모 상태 점검, 구동 모터 소음 확인 |

| 매월 (Monthly) | 리니어 모터 갭(Gap) 조정, 통신 케이블 결속 확인, 카트 휠 베어링 급유 |

7. 실무 FAQ: 현장 엔지니어의 핵심 질문

Q. 비닐 포장(Polybag)이 자꾸 끼거나 튑니다.

A. 휠 소터나 롤러 방식은 마찰력이 부족해 비닐 포장에 취약합니다. '크로스벨트 소터'가 가장 이상적이며, 불가피할 경우 마찰력이 높은 특수 우레탄 코팅 롤러를 사용하거나 트레이(Tray)에 담아 분류해야 합니다.

Q. 바코드 인식률(Read Rate)을 높이려면 어떻게 해야 하나요?

A. 5면 또는 6면 스캐너 터널을 구성하여 사각지대를 없애야 합니다. 또한, 화물이 겹치지 않고 일정한 간격으로 투입되도록 전단에 '싱귤레이터(Singulator)'나 '인덕션(Induction)' 설비를 최적화해야 합니다.

Q. 소터가 멈추면 전체 라인이 서나요?

A. 예, 소터는 메인 동맥과 같습니다. 따라서 중요 부품(모터, 센서)은 예비품을 항시 보유해야 하며, 최신 소터는 고장 난 카트만 비활성화하고 나머지 카트로 운전을 지속하는 'Fail-Safe' 기능을 지원합니다.

8. 산업별 성공 도입 사례 (Case Study)

가볍고 미끄러운 의류 비닐 포장을 처리하기 위해 크로스벨트 소터를 도입했습니다. 잼 발생률을 0%로 줄이고, 시간당 12,000개의 의류를 전국 매장별로 자동 분류하여 당일 출고를 실현했습니다.

쌀, 생수 등 무거운 화물 처리를 위해 내구성이 강한 슈 소터를 적용했습니다. 충격에 강한 슬랫 컨베이어 구조로 파손을 방지하고, 대형 화물 전용 슈트를 구성하여 분류 효율을 높였습니다.

영하 20도의 냉동 환경에서도 작동하는 특수 사양의 휠 소터를 구축했습니다. 저온용 윤활유와 히팅 센서를 적용하여 결로와 동결 문제를 해결하고 콜드체인 속도를 혁신했습니다.

9. 도입 후 트러블 사례와 사전 대책 (Troubleshooting)

| 장애 현상 (Symptom) | 원인 분석 (Cause) | 해결 (Solution) |

|---|---|---|

| 노리드(No-Read) 발생 | 바코드 훼손, 비닐 반사, 간격 좁음 | 수기 분류 슈트로 배출, 비전 인식 도입, 인덕션 간격 조정 |

| 화물 끼임 (Jam) | 슈트 만재, 센서 오염, 이형 화물 | 슈트 센서 청소, 만재 시 알람 설정, 이형 화물 사전 분리 |

| 오분류 (Mis-sort) | 트래킹 정보 틀어짐, 벨트 슬립 | 엔코더 동기화 점검, 벨트 장력 조절, 트래킹 리셋 |

물류의 속도가 비즈니스의 속도.

더 빠르고, 더 정확하고, 더 유연하게.

2026년형 스마트 자동 분류 시스템으로 귀사의 물류 센터를 초고속 풀필먼트 허브로 전환하십시오.