컨베이어형 중량선별기(Conveyor Checkweigher) 완벽 가이드: 동적 계량의 기술

컨베이어형 중량선별기(Checkweigher):

움직이는 제품의 무게를 잡다

0.1g 단위의 초정밀 동적 계량:

인피드 안정화부터 고속 리젝트까지, 멈추지 않는 라인을 위한 완벽한 솔루션

1. 중량선별기란 무엇인가? (Deep Dive)

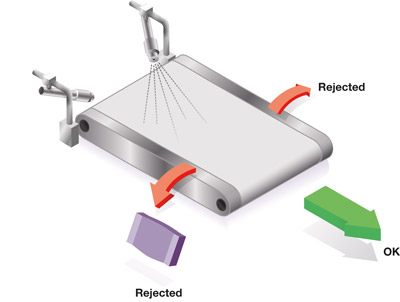

컨베이어형 중량선별기(Conveyor Checkweigher)는 생산 라인의 마지막 단계에서 모든 제품의 무게를 전수 검사하는 품질 관리 장비입니다. 단순히 무게를 재는 것을 넘어, 설정된 중량 범위(Under/Over)를 벗어난 불량품을 자동으로 선별하여 제거하고, 데이터를 수집해 공정 전체의 효율을 높입니다.

2026년형 최신 모델은 진동과 노이즈를 상쇄하는 '디지털 필터링(Digital Filtering)' 기술과 초고속 반응 속도를 가진 'EMFC 로드셀'을 탑재하여, 분당 600개 이상의 고속 라인에서도 정지 상태와 다름없는 정밀도를 구현합니다.

동적 계량의 3가지 핵심 가치

1. 100% 전수 검사 (Total Inspection)

샘플링 검사의 통계적 한계를 극복하고, 생산되는 모든 제품을 하나도 빠짐없이 검사하여 미달(Underweight) 제품으로 인한 소비자 불만과 과량(Overweight) 충진으로 인한 원료 손실을 동시에 막습니다.

2. 법적 규제 준수 (Compliance)

계량에 관한 법률 및 HACCP, GMP 등 엄격한 품질 관리 기준을 충족합니다. 정량 표시 상품의 법적 허용 오차를 준수하여 기업의 신뢰도를 보호합니다.

3. 공정 피드백 제어 (Feedback Control)

측정된 중량 데이터를 전단의 충진기(Filler)로 실시간 피드백하여, 충진량이 기준치에서 벗어나는 경향을 보이면 자동으로 투입량을 보정해 일정한 품질을 유지합니다.

2. 기술 심층 분석: 정밀도를 결정하는 요소

정확한 계량을 위해서는 로드셀의 성능뿐만 아니라 컨베이어의 기계적 안정성이 필수적입니다. 핵심 기술 3가지를 분석합니다.

1. 고정밀 로드셀 (Load Cell)

스트레인 게이지(Strain Gauge) 방식은 내구성이 좋고 가성비가 뛰어나 일반 산업용으로 쓰이며, EMFC(전자기 평형) 방식은 분해능이 매우 높아 제약이나 정밀 부품 계량에 사용됩니다.

2. 인피드 컨베이어 (Infeed Conveyor)

계량의 정확도는 제품 간격(Pitch)에 달려 있습니다. 인피드 컨베이어는 속도를 조절하여 불규칙하게 들어오는 제품 사이를 일정하게 벌려주어, 계량대 위에 오직 하나의 제품만 올라가도록 합니다.

3. 리젝트 시스템 (Sorting System)

불량품을 라인 밖으로 배출하는 장치입니다. 제품의 무게와 형태에 따라 에어 블로(Air Blow), 푸셔(Pusher), 플립 바(Flip Bar), 드롭 다운(Drop Down) 등 최적의 방식을 적용해야 합니다.

| 구분 | 스트레인 게이지 방식 | EMFC (전자기 평형) 방식 |

|---|---|---|

| 작동 원리 | 탄성체 변형에 따른 저항 변화 | 전자기력 평형 유지 전류 측정 |

| 정밀도 (분해능) | 보통 (1/3,000 ~ 1/10,000) | 매우 높음 (1/100,000 이상) |

| 반응 속도 | 빠름 | 매우 빠름 (고속 라인 적합) |

| 주요 용도 | 식품 박스, 일반 포장품 | 의약품, 캡슐, 정밀 화학 |

3. ROI 분석: 원료 손실(Giveaway) 방지 효과

규격보다 더 많이 담아주는 '과량 충진(Giveaway)'을 줄이는 것만으로도 막대한 비용을 절감할 수 있습니다.

| 비교 항목 | 기존 방식 (안전 마진 과다) | 중량선별기 피드백 제어 |

|---|---|---|

| 평균 충진량 (500g 기준) | 505g (+5g 과충진) | 501g (+1g 정밀 제어) |

| 연간 원료 손실 (100만 개) | 5,000kg 손실 | 1,000kg 손실 (4톤 절감) |

| 금액 환산 (원료 1만원/kg) | 5,000만 원 손실 | 4,000만 원 순이익 증대 |

생산량이 많은 라인일수록 1g의 차이가 큽니다. 중량선별기를 통한 피드백 제어 시스템 도입 시, **평균 6개월 이내에 장비 투자비를 회수(ROI)**할 수 있습니다.

4. 도입 예산 가이드: 사양별 적정 솔루션 (Budgeting)

계량 범위(최대 중량)와 속도, 방수 방진 등급(IP Rating)에 따라 가격이 달라집니다.

1. 보급형/저속 라인 (Standard)

500만 원 ~ 800만 원주요 사양: 최대 60ppm, 스트레인 게이지. 단순 중량 선별이나 박스 수량 카운팅 용도로 적합한 경제적인 모델입니다.

2. 고속/방수형 (Advanced)

1,200만 원 ~ 2,000만 원주요 사양: 최대 200ppm, SUS304 방수 설계(IP65). 물청소가 필요한 식품 공장이나 고속 생산 라인에 적용되는 표준 모델입니다.

3. 초정밀/제약용 (High Precision)

3,000만 원 이상 (별도 견적)주요 사양: EMFC 로드셀, 0.01g 분해능, CFR Part 11 대응. 의약품 캡슐이나 바이알 등 초정밀 계량과 데이터 무결성이 요구되는 하이엔드 장비입니다.

5. Industry 4.0: 스마트 품질 데이터 관리

모든 생산 이력을 데이터로 저장하고, 통계적으로 분석하여 공정 능력을 향상시킵니다.

- 실시간 모니터링: 생산 수량, 중량 평균, 표준 편차 등의 데이터를 상위 시스템(MES/ERP)으로 전송하여 공장 전체의 품질 현황을 파악합니다.

- USB 데이터 백업: 생산 종료 후 계량 데이터를 USB 메모리에 저장하거나 네트워크 프린터로 출력하여 품질 보고서를 자동 생성합니다.

- 다품종 레시피 관리: 제품별 설정값(속도, 기준 중량, 오차 범위)을 최대 100개 이상 저장하여, 모델 변경 시 원터치로 설정을 전환합니다.

6. 엔지니어를 위한 예방 정비(PM) 체크리스트

| 점검 주기 | 핵심 점검 항목 (Check Point) |

|---|---|

| 매일 (Daily) | 영점(Zero) 확인 및 보정, 컨베이어 벨트 이물질 청소, 리젝트 동작 테스트 |

| 매주 (Weekly) | 벨트 장력 및 사행(쏠림) 확인, 모터 구동 소음 점검, 포토 센서 렌즈 청소 |

| 분기 (Quarterly) | 표준 분동을 이용한 스팬(Span) 교정(Calibration), 타이밍 벨트 마모 상태 점검 |

7. 실무 FAQ: 현장 엔지니어의 핵심 질문

Q. 중량 값이 헌팅(Hunting)합니다. 왜 그럴까요?

A. 가장 흔한 원인은 '바닥 진동'이나 '바람'입니다. 주변 설비의 진동이 전달되거나 에어컨 바람이 불면 값이 흔들립니다. 방풍 커버를 씌우고, 바닥 앵커를 견고하게 고정하거나 방진 고무를 보강해야 합니다.

Q. 컨베이어 벨트는 언제 교체해야 하나요?

A. 벨트 표면이 갈라지거나 오염되어 세척이 안 될 때, 또는 늘어나서 장력 조절이 안 될 때 교체합니다. 특히 식품 공장은 위생을 위해 주기적인 교체가 필수입니다. 장력 조절 시 롤러 수평을 잘 맞춰야 사행을 막을 수 있습니다.

Q. 정적 계량과 동적 계량의 값 차이가 납니다.

A. 제품이 이동하면서 발생하는 진동과 관성 때문에 멈춰서 잴 때와 차이가 날 수 있습니다. 이를 보정하기 위해 '동적 보정(Dynamic Calibration)' 기능을 사용하여 실제 운전 속도에서의 오차를 상쇄시켜야 합니다.

8. 산업별 성공 도입 사례 (Case Study)

질소 충전된 과자 봉지는 부피가 커서 고속 이송 시 공기 저항으로 날아가거나 계량이 불안정한 문제가 있었습니다. 상부 누름 벨트(Top Conveyor)가 장착된 중량선별기를 도입하여 제품을 안정적으로 잡아주며 계량하여, 오차를 ±0.5g 이내로 줄였습니다.

복잡한 조립 제품인 토너 카트리지 내부의 작은 부품 누락을 검출하기 위해 고정밀 EMFC 로드셀을 적용했습니다. 전체 무게 대비 0.1%에 불과한 작은 부품의 누락도 완벽하게 잡아내어, 불량 유출로 인한 클레임을 0건으로 만들었습니다.

매일 고압 물세척이 필요한 육가공 현장에 IP69K 등급의 완전 방수 중량선별기를 설치했습니다. 모터와 로드셀이 완벽하게 밀폐되어 습기로 인한 고장이 없고, 툴 없이 벨트를 분리할 수 있어 세척 시간을 50% 단축했습니다.

9. 도입 후 트러블 사례와 사전 대책 (Troubleshooting)

| 장애 현상 (Symptom) | 원인 분석 (Cause) | 해결 (Solution) |

|---|---|---|

| 계량값 불안정 (헌팅) | 외부 진동, 바람, 벨트 장력 불량 | 방진/방풍 조치, 벨트 장력 및 롤러 베어링 점검 |

| 오선별 (정상 제품 리젝트) | 포토 센서 오염 또는 타이밍 설정 오류 | 센서 렌즈 청소, 리젝트 지연 시간(Delay Time) 재설정 |

| 영점 틀어짐 (Drift) | 로드셀 위 이물질 퇴적 또는 온도 변화 | 계량대 하부 청소, 충분한 예열(Warming up) 시간 확보 |