삼차원 측정기(CMM) 완벽 가이드: 정밀함의 절대 기준

Coordinate Measuring Machine

삼차원 측정기:

품질을 증명하는 마스터 키

복잡한 형상의 X, Y, Z 좌표를 마이크로미터 단위로 추출하여

설계 도면(CAD)과의 오차를 검증하는 정밀 계측 솔루션.

1. 삼차원 측정기(CMM)란? (Deep Dive)

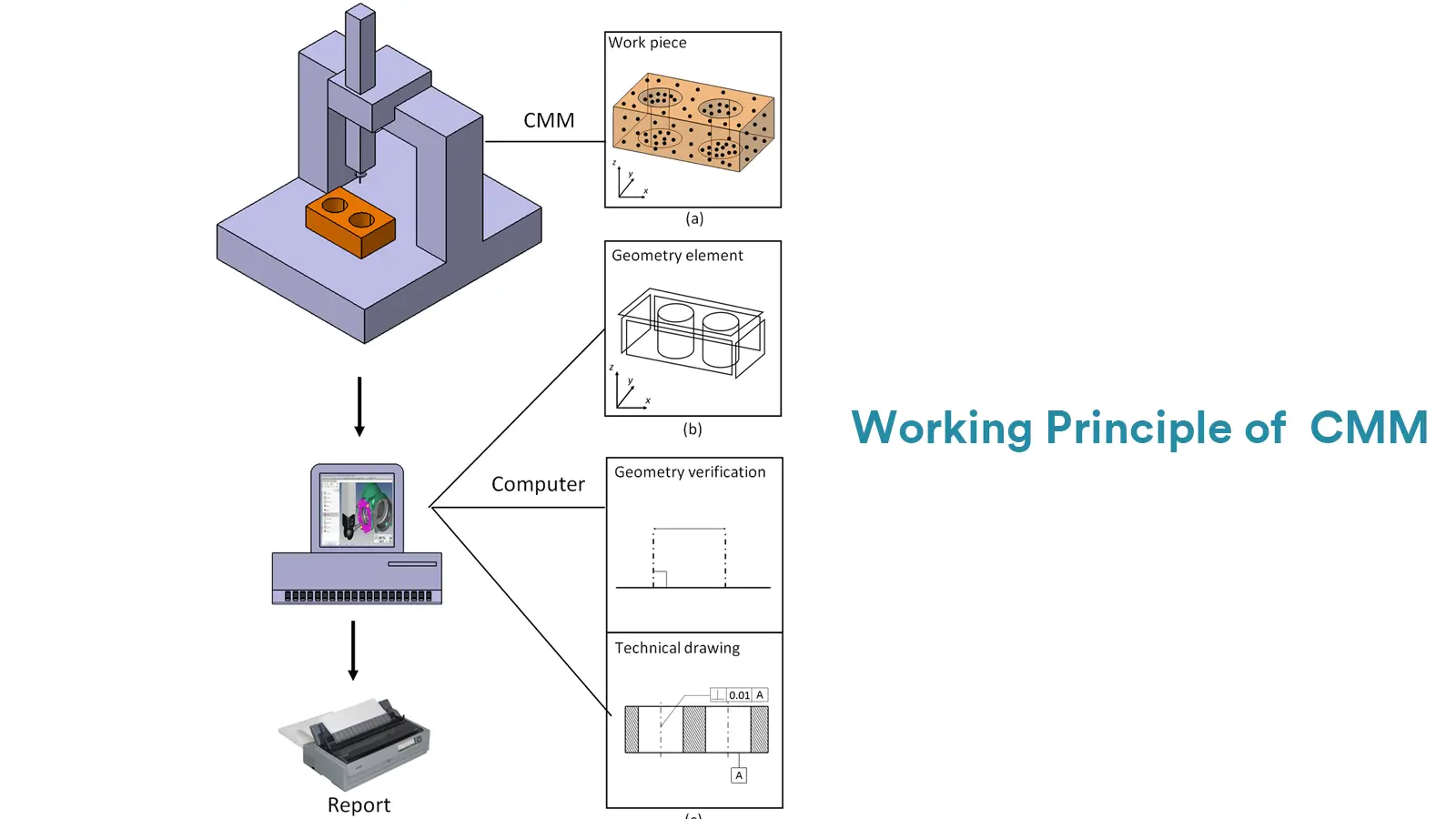

삼차원 측정기(CMM)는 탐침(Probe)이 물체의 표면에 닿는 순간의 X, Y, Z 좌표값을 읽어들여, 대상물의 치수, 형상, 위치 정밀도를 측정하는 기기입니다. 단순히 길이만 재는 것이 아니라, 기하 공차(GD&T)라고 불리는 평면도, 직각도, 진원도, 위치도 등을 종합적으로 분석하여 부품이 설계 도면대로 정확히 만들어졌는지 판정하는 품질 보증(QA)의 최종 권한을 가집니다.

2026년형 CMM은 실험실(Quality Lab)을 벗어나 생산 현장 바로 옆에서 측정하는 '샵 플로어(Shop-floor) CMM'이 대세가 되었습니다. 온도 변화와 진동에 강한 내구성을 갖추고, 로봇 팔과 연동하여 가공 직후 전수 검사를 수행합니다. 또한, 전통적인 '접촉식(Tactile)' 프로브뿐만 아니라, 레이저 스캐너나 백색광 센서를 장착한 '비접촉식(Optical)' 헤드를 동시에 사용하는 멀티 센서 기술이 적용되어, 측정 속도와 데이터 밀도(Point Cloud)를 획기적으로 높이고 있습니다.

정밀 계측의 3대 핵심 가치

1. 정밀도 (Accuracy)

마이크로미터(µm) 단위의 오차도 허용하지 않는 절대적인 기준을 제공합니다. 에어 베어링과 고해상도 스케일러를 통해 반복 정밀도를 보장합니다.

2. 범용성 (Versatility)

작은 나사부터 대형 항공기 부품까지, 프로브 구성과 소프트웨어 설정만으로 다양한 형상과 크기의 부품을 하나의 장비로 측정할 수 있습니다.

3. 데이터화 (Digitalization)

측정 결과를 실시간으로 디지털 데이터로 변환하고, CAD 모델과 비교 분석(Color Map)하여 통계적 공정 관리(SPC) 자료로 활용합니다.

2. 기술 심층 분석: 프로브 센서의 종류

물체에 직접 닿는 접촉식과 빛을 이용한 비접촉식이 있습니다. 정밀도가 우선이라면 접촉식, 속도와 연질 부품 측정엔 비접촉식이 유리합니다.

1. 터치 트리거 (Touch Trigger)

가장 일반적인 방식으로, 팁이 물체에 닿는 순간 신호를 보냅니다. 점(Point) 데이터를 하나씩 찍으므로 속도는 느리지만 정확도가 매우 높습니다.

2. 스캐닝 프로브 (Scanning Probe)

팁을 표면에 대고 문지르듯이 연속 이동하며 초당 수천 개의 점을 읽어들입니다. 곡면 형상이나 윤곽도 측정에 필수적입니다.

3. 레이저 스캐너 (Laser Line)

비접촉 방식으로 레이저 라인을 쏘아 형상을 3D로 스캔합니다. 속도가 매우 빠르고 역설계(Reverse Engineering)에 유용하지만 정밀도는 접촉식보다 낮습니다.

| 구분 | Touch Trigger | Analog Scanning | Laser Scanner |

|---|---|---|---|

| 측정 방식 | 단일 점 (Point-to-Point) | 연속 접촉 (Continuous) | 비접촉 광학 (Optical) |

| 데이터 양 | 적음 | 많음 | 매우 많음 (Point Cloud) |

| 정밀도 | 매우 높음 | 매우 높음 | 중간 |

| 주요 용도 | 치수, 위치도 검사 | 형상, 윤곽도 검사 | 역설계, 자유곡면 |

3. ROI 분석: 품질 비용 절감 효과

CMM은 불량품이 고객에게 전달되는 것을 막는 최후의 보루입니다. 클레임 비용과 재가공 비용을 줄여 투자비를 회수합니다.

| 비교 항목 | 수동 측정 (캘리퍼스/게이지) | CMM 자동 측정 | 개선 효과 (Benefit) |

|---|---|---|---|

| 측정 시간 | 복잡한 형상 측정 불가/오래 걸림 | 고속 자동 측정 | 검사 시간 80% 단축 |

| 신뢰성 | 작업자 숙련도에 따라 편차 큼 | 작업자 무관 일관성 유지 | R&R(반복성/재현성) 확보 |

| 데이터 활용 | 수기 기록 (분석 어려움) | 자동 DB화 및 SPC 분석 | 공정 개선 피드백 가능 |

4. 도입 예산 가이드: 구조별 라인업 (Budgeting)

측정 범위(Size)와 정밀도 등급에 따라 가격이 결정됩니다. 현장용 다관절 암부터 항온실용 고정밀 갠트리까지 다양합니다.

1. 다관절 암 (Portable Arm)

3,000만 원 ~ 6,000만 원사양: 휴대용, 수동 조작. 대형 구조물이나 자동차 내부 등 장비를 들고 가서 측정해야 하는 곳에 적합합니다. 유연성이 장점입니다.

2. 브릿지 타입 (Bridge Style)

8,000만 원 ~ 2억 원사양: CNC 구동, 화강암 정반. 가장 일반적인 형태의 CMM으로, 높은 정밀도와 안정성을 제공하여 품질실 표준 장비로 쓰입니다.

3. 갠트리 타입 (Gantry Style)

3억 원 이상사양: 대형 사이즈, 바닥 설치형. 자동차 차체나 항공기 날개처럼 매우 크고 무거운 부품을 측정하기 위한 초대형 전용 설비입니다.

5. Industry 4.0: 스마트 품질 관리

CMM이 측정한 오차 데이터를 가공 장비(CNC)로 피드백하여, 공구가 닳거나 치수가 틀어지는 것을 자동으로 보정합니다.

- 오프라인 티칭 (Offline Teaching): 실제 장비 없이 3D CAD 모델만으로 측정 프로그램을 미리 작성하고 시뮬레이션하여, 장비 가동 중단 없이 검사 준비를 마칩니다.

- 피드백 루프 (Closed Loop): 측정 결과가 공차 한계에 다가가면, 가공 장비에 신호를 보내 공구 위치를 미세 조정(Offset)하여 불량을 예방합니다.

- 자동 온도 보정: 공장 내부 온도가 변해도 소재의 열팽창 계수를 계산하여 20°C 기준 치수로 자동 환산해 줍니다.

6. 유지보수(PM): 정밀함은 관리에서 옵니다

CMM은 마이크로 단위의 정밀 기계입니다. 에어 베어링의 청결 상태와 프로브 팁의 마모 관리가 생명입니다.

| 점검 주기 | 핵심 점검 항목 (Check Point) |

|---|---|

| 매일 (Daily) | 가이드웨이(Guideway) 먼지 청소, 에어 압력 확인, 기준 구(Sphere) 측정 |

| 주간 (Weekly) | 프로브 팁(Stylus) 청결 및 마모 상태 점검, 에어 드라이어 필터 확인 |

| 연간 (Yearly) | 공인 교정(Calibration) 및 성적서 발행, Z축 밸런스 및 구동 벨트 점검 |

7. 실무 FAQ: 현장 엔지니어의 핵심 질문

측정값이 흔들리거나 충돌 사고가 났을 때, 그리고 올바른 프로브 선정에 대한 실질적인 가이드입니다.

Q. 측정값이 자꾸 변합니다. (Repeatability 이슈)

A. 온도 변화, 진동, 또는 프로브 팁의 느슨함이 원인일 수 있습니다. 장비 예열 시간을 충분히 갖고, 팁이 꽉 조여졌는지 확인한 후 재교정(Re-qualification)을 수행하세요.

Q. 프로브가 제품과 충돌했습니다. (Collision)

A. 즉시 비상 정지하고 프로브 모듈과 스타일러스를 점검해야 합니다. 충격으로 헤드 정렬이 틀어졌을 수 있으니 반드시 전체 교정 및 정밀도 점검을 다시 받아야 합니다.

Q. 어떤 스타일러스(Stylus)를 써야 하나요?

A. 가능한 한 짧고 굵은 것을 써야 휨(Bending) 오차가 적습니다. 루비 볼(Ruby Ball)이 표준이지만, 알루미늄 등 연질 소재는 엉겨 붙을 수 있어 질화규소(SiN) 볼을 추천합니다.

8. 산업별 성공 도입 사례 (Case Study)

자동차 엔진, 항공기 블레이드, 정밀 금형 등 각 분야에서 CMM이 어떻게 품질을 보증하고 있는지 확인해 보십시오.

내구성 강한 샵 플로어 CMM을 가공 라인 바로 옆에 설치하여, 엔진 실린더의 직경과 위치도를 100% 전수 검사하고 불량 유출을 차단했습니다.

복잡한 곡면을 가진 터빈 블레이드를 5축 스캐닝 헤드로 고속 측정하여, 설계 데이터와의 편차를 컬러맵으로 분석하고 가공 정밀도를 높였습니다.

도면이 없는 오래된 금형 부품을 레이저 스캐너가 달린 CMM으로 스캔하여 3D 모델링 데이터를 생성하고, 이를 바탕으로 똑같은 부품을 제작했습니다.

9. 도입 후 트러블 사례와 사전 대책 (Troubleshooting)

에어 압력 문제나 스케일 오염은 장비를 멈추게 합니다. 주요 에러 코드와 이에 대한 즉각적인 조치 방법입니다.

| 장애 현상 (Symptom) | 원인 분석 (Cause) | 해결 (Solution) |

|---|---|---|

| Air Pressure Low (에어 저압) | 공급 압력 부족, 필터 막힘 | 컴프레서 압력 확인, 에어 필터 및 드라이어 점검 |

| Scale Read Error (눈금 오류) | 스케일(자) 오염, 헤드 정렬 불량 | 알코올로 스케일 청소, 리더 헤드 간격 조정 |

| Probe Open (회로 끊김) | 스타일러스 풀림, 모듈 접촉 불량 | 스타일러스 다시 조임, 모듈 핀 청소(지우개 등 사용) |