경도계(Hardness Tester) 완벽 가이드: 소재의 강함을 측정하다

Hardness Tester

경도계:

단단함의 절대 기준

다이아몬드 압입자(Indenter)가 남긴 깊이와 면적으로 물성을 평가하는 정밀 측정기.

로크웰(HRC), 비커스(HV), 쇼어(HS) 등 소재 특성에 맞는 최적의 솔루션.

1. 경도계(Hardness Tester)란? (Deep Dive)

경도계는 소재가 외부의 힘(압력)이나 마찰에 대해 얼마나 단단하게 저항하는지를 수치화하여 측정하는 물성 시험 장비입니다. 단순히 '딱딱하다'는 느낌을 넘어, 열처리(Heat Treatment)가 제대로 되었는지, 소재가 내마모성을 갖추었는지 판단하는 제조 공정의 필수적인 품질 관리 도구입니다. 측정 원리에 따라 압입 깊이를 측정하는 로크웰(Rockwell), 압입 자국의 면적을 계산하는 비커스(Vickers) 및 브리넬(Brinell), 그리고 반발력을 이용하는 쇼어(Shore) 등으로 나뉩니다.

2026년형 경도계는 과거의 무거운 추(Dead Weight)를 사용하는 방식에서 벗어나, 전자식 '로드셀(Load Cell)'을 이용한 폐루프(Closed-loop) 제어 방식을 채택하고 있습니다. 이를 통해 시험 하중(Test Force)을 오차 없이 정밀하게 인가하고, 하중 유지 시간(Dwell Time)을 정확히 제어하여 측정 반복성(Repeatability)을 극대화합니다. 또한, 마이크로 비커스 경도계의 경우 고해상도 광학 시스템과 AI 이미지 분석 기술을 결합하여, 육안으로 판별하기 힘든 미세한 압흔의 경계선을 자동으로 검출하고 경도를 산출합니다.

물성 평가의 3대 핵심 가치

1. 재현성 (Repeatability)

누가, 언제 측정하더라도 동일한 시편에 대해 같은 결과값이 나와야 합니다. 로드셀 제어와 자동 리딩(Auto-reading) 기능이 이를 보장합니다.

2. 소재 맞춤 (Versatility)

단단한 금속(HRC), 얇은 박막(HV), 말랑한 고무(Shore A) 등 소재의 특성과 두께에 따라 적합한 압입자와 하중을 선택해야 정확한 데이터를 얻을 수 있습니다.

3. 데이터 신뢰성 (Traceability)

국제 표준(ISO, ASTM)에 따른 교정(Calibration)을 거친 장비여야 하며, 측정 데이터는 위변조 없이 저장되어 품질 성적서의 근거가 됩니다.

2. 기술 심층 분석: 종류별 특징 비교

소재의 종류와 경도 범위에 따라 측정 방식이 완전히 다릅니다. 금속 가공품에는 로크웰, 정밀 부품에는 비커스, 고무에는 쇼어 경도계가 표준입니다.

1. 로크웰 (Rockwell, HR)

다이아몬드 콘이나 강철 볼로 누른 뒤 '깊이' 차이로 경도를 측정합니다. 속도가 빠르고 자국이 작아 금속 열처리 부품 전수 검사에 가장 많이 쓰입니다.

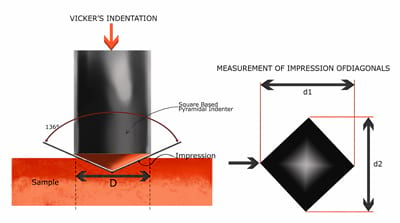

2. 비커스 (Vickers, HV)

사각뿔 모양의 다이아몬드로 누른 뒤 자국의 '대각선 길이'를 현미경으로 측정합니다. 하중을 매우 낮출 수 있어 도금층, 박막, 미세 부품 측정에 유리합니다.

3. 쇼어 (Shore, HS)

스프링이 달린 침이 튀어 오르는 반발력(반발식)이나 침투 깊이(듀로미터)를 측정합니다. 고무, 플라스틱, 엘라스토머 등 연질 재료 측정의 표준입니다.

| 구분 | 로크웰 (HRC/HRB) | 비커스 (HV) | 쇼어 (Shore A/D) |

|---|---|---|---|

| 측정 기준 | 침투 깊이 (Depth) | 압흔 면적 (Area) | 침투/반발 (Elasticity) |

| 주요 대상 | 열처리 금속, 주물 | 박막, 세라믹, 미세부품 | 고무, 플라스틱, 수지 |

| 속도/준비 | 빠름 / 전처리 불필요 | 느림 / 표면 연마 필수 | 빠름 / 평탄면 필요 |

| 장비 특징 | 범용성 높음 | 고정밀, 현미경 포함 | 휴대 가능 (Handheld) |

3. ROI 분석: 파손 예방의 가치

경도는 내구성의 지표입니다. 적절한 경도 관리는 제품의 조기 마모나 파손을 막아, 막대한 리콜 비용과 브랜드 신뢰도 하락을 예방합니다.

| 비교 항목 | 경도 관리 미흡 | 정밀 경도 관리 | 개선 효과 (Benefit) |

|---|---|---|---|

| 내구성 | 조기 마모 및 파손 발생 | 설계 수명 보장 | 제품 신뢰성 확보 |

| 가공성 | 너무 단단해 공구 파손 | 적정 경도로 가공 최적화 | 생산 효율 증대 |

| 비용 | 필드 클레임 비용 발생 | 사전 품질 검증 | 품질 실패 비용 절감 |

4. 도입 예산 가이드: 방식별 가격대 (Budgeting)

간단한 휴대용 테스터부터 전자동 마이크로 비커스 시스템까지, 측정 목적과 예산에 맞춰 선택해야 합니다.

1. 휴대용/쇼어 경도계 (Portable)

10만 원 ~ 150만 원사양: 아날로그/디지털 듀로미터, 에코팁(Leeb). 고무 경도 측정이나 현장에서 대형 구조물(파이프, 롤)을 찍어볼 때 사용합니다.

2. 벤치탑 로크웰 경도계 (Benchtop)

500만 원 ~ 1,500만 원사양: 디지털 디스플레이, 로드셀 방식. 금속 가공 공장 품질실의 필수 장비로, 가장 범용적으로 사용됩니다.

3. 자동 마이크로 비커스 (Automatic)

3,000만 원 이상사양: 자동 터렛, 오토 포커스, 이미지 분석 PC. 용접부 경도 분포(Hardness Profile) 측정이나 미세 조직 분석용 하이엔드 장비입니다.

5. Industry 4.0: 스마트 측정 시스템

작업자가 현미경을 들여다보며 눈금자를 읽던 시대는 지났습니다. 카메라가 자동으로 읽고, 데이터는 서버로 전송됩니다.

- 자동 리딩 (Auto Reading): 이미지 프로세싱 기술로 압흔의 크기를 픽셀 단위로 분석하여, 작업자 간의 측정 편차(인적 오류)를 제거합니다.

- 통계적 공정 관리 (SPC): 측정 데이터가 실시간으로 DB에 저장되며, X-bar R 관리도 등을 통해 열처리 공정의 안정성을 모니터링합니다.

- 로드셀 피드백: 기존 웨이트(추) 방식과 달리 전자 제어로 하중을 가하므로, 충격 없이 부드럽게(Soft landing) 접촉하여 정밀도를 높입니다.

6. 유지보수(PM): 기준을 지키는 관리

경도계는 '기준편(Test Block)'이 생명입니다. 매일 기준편을 찍어 장비 상태를 확인하고, 압입자 팁의 마모를 관리해야 합니다.

| 점검 주기 | 핵심 점검 항목 (Check Point) |

|---|---|

| 매일 (Daily) | 표준 경도 기준편(Block) 측정 및 오차 확인, 앤빌(Anvil) 청결 상태 |

| 매주 (Weekly) | 다이아몬드 압입자 끝부분 파손/마모 육안 검사(현미경) |

| 연간 (Yearly) | 공인 교정 기관 검교정(Calibration), 내부 로드 가압 장치 점검 |

7. 실무 FAQ: 현장 엔지니어의 핵심 질문

경도 환산의 정확성, 시편 두께의 최소 기준, 그리고 표면 상태가 측정값에 미치는 영향에 대한 가이드입니다.

Q. HRC 값을 HV로 환산해도 되나요?

A. 환산표(ASTM E140)가 있지만 참고용일 뿐입니다. 재질과 가공 상태에 따라 오차가 크므로, 도면에 명시된 규격의 경도계로 직접 측정하는 것이 원칙입니다.

Q. 시편이 얇은데 측정해도 되나요?

A. 시편 뒷면에 자국이 남으면 안 됩니다. 최소 두께는 압입 깊이의 10배 이상이어야 합니다. 얇은 박판은 하중을 낮춘 로크웰 표면 경도(Superficial)나 마이크로 비커스를 써야 합니다.

Q. 비커스 측정 시 값이 너무 튑니다.

A. 표면 거칠기가 나쁘거나 수평이 안 맞아서입니다. 비커스는 거울처럼 연마(Polishing)된 표면에서 측정해야 하며, 시편이 움직이지 않게 바이스로 꽉 물려야 합니다.

8. 산업별 성공 도입 사례 (Case Study)

열처리 공장, 고무 성형 라인, 박막 코팅 연구소 등 각 분야에서 적합한 경도계가 어떻게 품질을 보증하는지 확인해 보십시오.

자동차 기어 부품의 퀜칭/템퍼링 품질을 확인하기 위해, 측정 속도가 빠른 디지털 로크웰 경도계를 라인에 배치하여 전수 검사 체계를 구축했습니다.

손으로 누르는 쇼어 경도계의 오차를 줄이기 위해, 일정한 하중과 속도로 자동 측정하는 IRHD(국제 고무 경도) 테스터를 도입해 신뢰성을 확보했습니다.

수 마이크로미터 두께의 DLC 코팅층 경도를 측정하기 위해, 나노 인덴터(Nano Indenter) 수준의 초저하중 비커스 경도계를 활용했습니다.

9. 도입 후 트러블 사례와 사전 대책 (Troubleshooting)

값이 이상하게 나오면 90%는 '기준' 문제입니다. 기준편 오차, 압입자 파손 등 주요 원인과 해결책입니다.

| 장애 현상 (Symptom) | 원인 분석 (Cause) | 해결 (Solution) |

|---|---|---|

| 측정값 낮게 나옴 | 압입자 끝 파손, 시편 고정 불안 | 압입자 교체, 앤빌과 시편 밀착 확인 |

| 측정값 높게 나옴 | 하중 과다, 시편 뒷면 받침 부족 | 로드셀 영점 조정, 적절한 앤빌 사용 |

| 산포(편차) 심함 | 표면 거칠기 불량, 진동 유입 | 측정면 연마, 제진대 설치 또는 진동원 격리 |