CMP 장비(Chemical Mechanical Planarization) 완벽 가이드: 나노 평탄화의 정점

CMP System

화학적 기계적 연마 장비:

완벽한 평탄화의 실현

글로벌 평탄화(Global Planarization)를 위한 슬러리와 패드의 하모니.

옹스트롬(Å) 단위 제어로 3D 적층 회로의 기반을 다집니다.

1. CMP(Chemical Mechanical Planarization)란? (Deep Dive)

CMP(화학적 기계적 연마)는 반도체 웨이퍼 표면에 화학적 반응을 일으키는 슬러리(Slurry)와 기계적 마찰을 가하는 패드(Pad)를 동시에 사용하여 표면을 거울처럼 평평하게 만드는 공정입니다. 다층 배선 구조(Multi-layer Interconnect)가 복잡해지는 현대 반도체에서 노광 공정의 초점 심도(DOF)를 확보하기 위한 필수 기술입니다.

2026년형 장비는 '실시간 종점 검출(EPD)' 시스템을 통해 과도한 연마(Over-polishing)를 0.1초 단위로 차단하고, '존(Zone)별 압력 제어' 기술로 웨이퍼 전체의 균일도를 극대화했습니다.

초정밀 평탄화의 3대 핵심 가치

1. 글로벌 평탄화 (Global Flatness)

단순히 국소적인 요철만 없애는 것이 아니라, 300mm 웨이퍼 전체 영역의 높이 차이를 균일하게 맞춥니다. 이는 후속 포토 리소그래피 공정의 정밀도를 결정짓습니다.

2. 재질 선택성 (High Selectivity)

제거해야 할 막질(Oxide, Metal)과 남겨야 할 막질 사이의 연마 속도 차이(Selectivity)를 정밀하게 제어하여, 하부 층의 손상 없이 타겟 층만 완벽하게 제거합니다.

3. 결함 최소화 (Defect Control)

연마 후 남을 수 있는 스크래치(Scratch)나 잔여 슬러리 입자를 최소화합니다. 연마 직후 인라인(In-line) 세정 시스템이 통합되어 파티클 없는 깨끗한 표면을 제공합니다.

2. 기술 심층 분석: 슬러리와 패드의 과학

CMP는 단순한 '갈아내기'가 아닙니다. 화학적 연화와 기계적 제거가 동시에 일어나는 복합 공정입니다. 핵심 메커니즘을 분석합니다.

1. 기능성 슬러리 (Slurry)

나노 크기의 연마 입자(Silica, Ceria)와 화학 첨가제가 혼합된 액체입니다. 표면을 산화시켜 무르게 만들고(Chemical), 입자가 이를 깎아내는(Mechanical) 역할을 수행합니다.

2. EPD (Endpoint Detection)

연마가 진행되는 동안 모터의 전류 변화(Torque)나 광학 센서(Optical)를 이용해 막 두께를 실시간으로 감지합니다. 목표 두께에 도달하는 순간 공정을 정확히 멈춥니다.

3. 컨디셔닝 (Conditioning)

다이아몬드 디스크가 회전하며 패드 표면을 거칠게 다듬어줍니다(Dressing). 패드의 기공이 막히는 것을 방지하여 공정 내내 일정한 연마율(Removal Rate)을 유지합니다.

| 구분 | Oxide CMP (산화막) | Metal CMP (금속배선) | Poly CMP (폴리) |

|---|---|---|---|

| 주요 대상 | SiO2, ILD, STI | Cu(구리), W(텅스텐) | Polysilicon |

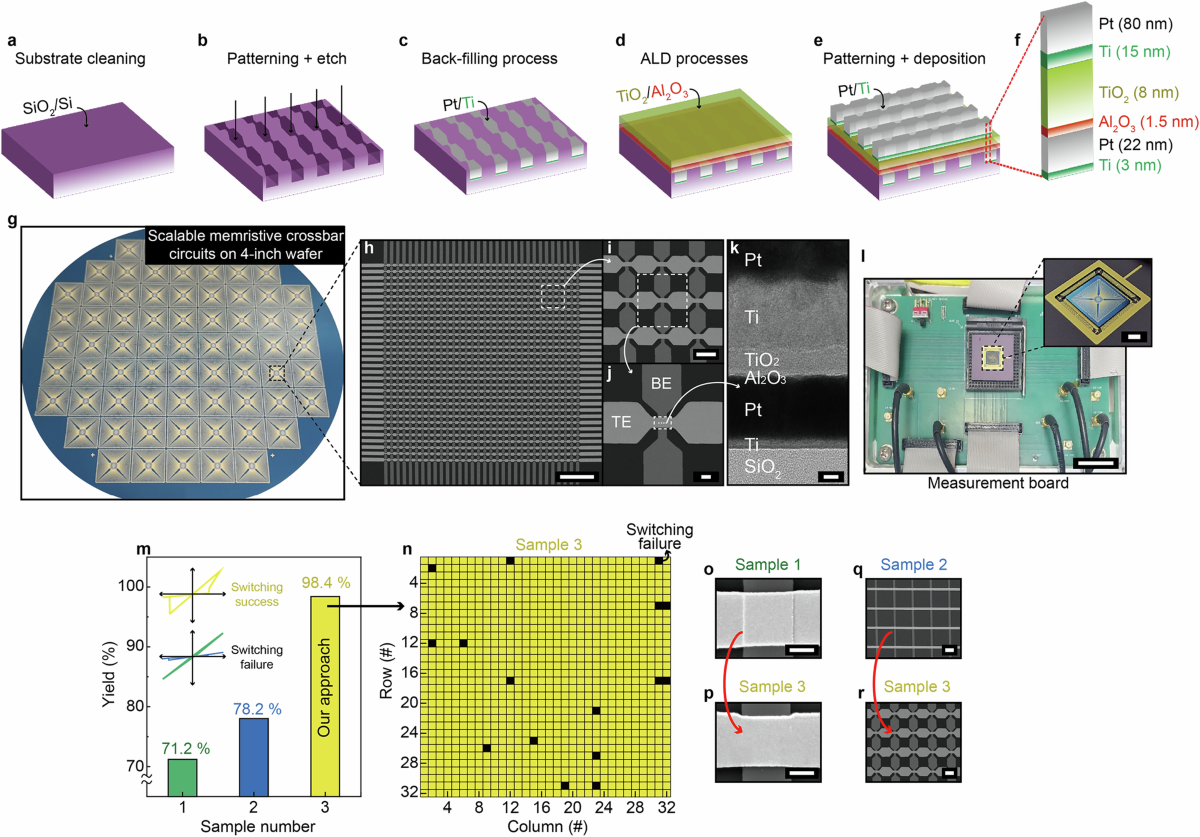

| 핵심 이슈 | 스크래치, 두께 균일도 | 디싱(Dishing), 에로전(Erosion) | 선택비(Selectivity) |

| 슬러리 타입 | Silica / Ceria 기반 | Alumina / Silica + 산화제 | 특수 첨가제형 |

| 난이도 | 보통 | 매우 높음 (부식 제어 필요) | 높음 |

3. ROI 분석: 수율(Yield) 향상의 열쇠

미세 공정으로 갈수록 CMP의 중요성은 커집니다. 평탄화 불량은 곧 노광 불량과 배선 단선으로 이어지기 때문입니다.

| 비교 항목 | CMP 미적용 (Etch Back) | CMP 적용 (Global Planarization) | 개선 효과 (Benefit) |

|---|---|---|---|

| 표면 단차 | 국부적 평탄화만 가능 | 글로벌 평탄화 달성 | 다층 배선 적층 가능 |

| 노광 마진 (DOF) | 좁음 (초점 불량 빈발) | 넓음 (초점 심도 확보) | 노광 공정 수율 15% 향상 |

| 배선 신뢰성 | 단선 및 합선 위험 높음 | 안정적인 배선 형성 | 칩 성능 및 내구성 증대 |

4. 도입 예산 가이드: 공정별 적정 솔루션 (Budgeting)

CMP 장비는 반도체 장비 중에서도 고가에 속합니다. 웨이퍼 사이즈와 처리량(Throughput), 헤드 개수에 따라 가격이 결정됩니다.

1. R&D/파일럿용 (Single Head)

5억 원 ~ 10억 원사양: 150~200mm 웨이퍼, 1 Platen / 1 Head. 연구소나 소량 생산 라인에 적합하며, 다양한 슬러리와 패드 조건을 테스트하기에 유리합니다.

2. 양산용 표준 모델 (Multi Head)

20억 원 ~ 40억 원사양: 200~300mm 웨이퍼, 2~3 Platen. 높은 처리량(Throughput)을 위해 여러 개의 연마 테이블을 갖추고 있으며, 인라인 세정 모듈이 포함됩니다.

3. 최첨단 하이엔드 (Dry-in/Dry-out)

50억 원 이상사양: 300mm 전용, 4 Platen 이상, 고급 APC 제어. 웨이퍼가 건조된 상태로 들어가서 연마, 세정, 건조를 마친 후 건조된 상태로 나오는 완전 자동화 시스템입니다.

5. Industry 4.0: 스마트 공정 제어 (APC)

수천 장의 웨이퍼를 균일하게 연마하기 위해 AI 기반의 자동 공정 제어(APC) 시스템이 도입되었습니다.

- 패드 마모 보정: 패드 사용 횟수에 따라 연마 속도가 변하는 것을 감지하여, 가압력이나 시간을 자동으로 미세 조정합니다.

- 슬러리 유량 감시: 슬러리 공급 라인의 막힘이나 기포 발생을 실시간으로 모니터링하여 공정 불량을 사전에 차단합니다.

- EPD 신호 분석: 광학 센서의 파형을 빅데이터로 분석하여, 막질 변화나 이종 물질 노출 시점을 정확하게 판단합니다.

6. 엔지니어를 위한 예방 정비(PM) 체크리스트

CMP는 슬러리라는 액체와 기계적 마찰이 공존하는 가혹한 환경입니다. 찌꺼기 고착을 막고 정밀도를 유지하기 위한 체계적인 관리가 필수입니다.

| 점검 주기 | 핵심 점검 항목 (Check Point) |

|---|---|

| 매일 (Daily) | 슬러리 노즐 막힘 확인, 패드 컨디셔너 상태 점검, DI Water 유량 확인 |

| 주간 (Weekly) | 연마 패드 마모도 측정 및 교체, 캐리어 헤드 멤브레인(Membrane) 누설 점검 |

| 월간 (Monthly) | 슬러리 배관 플러싱(Flushing), 모터 벨트 장력 확인, 스핀들 런아웃(Run-out) 측정 |

7. 실무 FAQ: 현장 엔지니어의 핵심 질문

현장에서 가장 빈번하게 발생하는 스크래치 이슈와 소모품 관리, 그리고 공정 트러블에 대한 전문가의 솔루션입니다.

Q. 마이크로 스크래치(Micro Scratch)가 계속 발생합니다.

A. 가장 흔한 원인은 응집된 슬러리 입자(Agglomeration)나 패드 부스러기입니다. 슬러리 필터를 교체하고, 패드 컨디셔닝 조건을 강화하십시오. POU(Point of Use) 필터를 설치하는 것도 효과적입니다.

Q. 웨이퍼 가장자리만 더 많이 깎입니다. (Edge Over-polishing)

A. '에지 효과(Edge Effect)'입니다. 리테이닝 링(Retaining Ring)의 압력을 조절하여 웨이퍼 가장자리의 패드 반발력을 제어해야 합니다. 헤드의 존(Zone) 압력 프로파일을 수정하십시오.

Q. 슬러리 선택비(Selectivity)가 왜 중요한가요?

A. 특정 막질만 깎고 하부 막질에서 멈추기 위함입니다(Self-stopping). 선택비가 낮으면 하부 배선까지 손상을 주어 칩 불량을 유발합니다. 공정 목적에 맞는 전용 슬러리를 사용해야 합니다.

8. 산업별 성공 도입 사례 (Case Study)

메모리 반도체부터 시스템 LSI, 파워 디바이스까지 다양한 반도체 제조 공정에서 CMP가 어떻게 핵심 난제를 해결했는지 살펴봅니다.

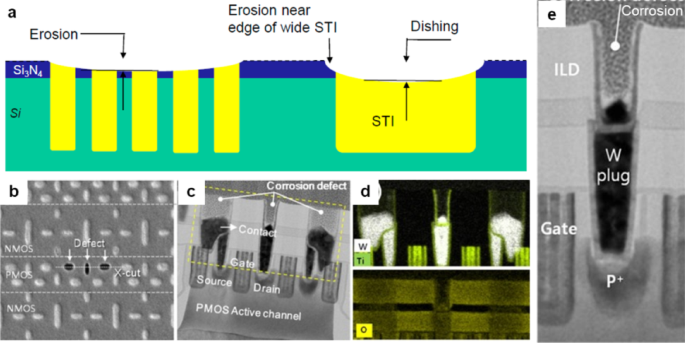

적층 수가 늘어나면서 발생하는 심각한 단차 문제를 해결하기 위해 고선택비 슬러리와 하이엔드 CMP 장비를 도입했습니다. 완벽한 평탄화로 후속 노광 공정의 마진을 확보했습니다.

구리 배선 공정(Damascene) 중 발생하는 디싱(Dishing) 현상을 억제하기 위해, 저압 연마(Low Down Force) 기술과 전용 패드를 적용하여 배선 저항 증가 문제를 해결했습니다.

단단한 SiC(탄화규소) 웨이퍼의 표면 거칠기를 개선하기 위해 특수 다이아몬드 슬러리와 고강성 CMP 장비를 도입했습니다. 가공 시간을 단축하고 표면 결함을 획기적으로 줄였습니다.

9. 도입 후 트러블 사례와 사전 대책 (Troubleshooting)

CMP 공정 중 발생할 수 있는 주요 품질 문제와 설비 에러, 그리고 이를 신속하게 해결하기 위한 현장 가이드입니다.

| 장애 현상 (Symptom) | 원인 분석 (Cause) | 해결 (Solution) |

|---|---|---|

| 연마 속도(Removal Rate) 저하 | 패드 글레이징(미끄러짐), 슬러리 유량 부족 | 컨디셔닝 강화, 슬러리 펌프 점검 및 유량 증대 |

| 두께 불균일 (WIW Non-uniformity) | 헤드 압력 분포 불량, 패드 마모 불균일 | 헤드 멤브레인 교체, 압력 프로파일 재설정 |

| 채터링 마크 (진동 자국) | 헤드/플래튼 진동, 베어링 마모 | 구동부 진동 측정 및 베어링 교체, 윤활 상태 확인 |