웨이퍼 프로버(Wafer Prober) 완벽 가이드: 양품 선별의 첫 관문

Wafer Prober

웨이퍼 프로버:

양품 선별의 첫 관문

EDS 공정의 핵심, 테스터(Tester)와 칩을 연결하는 정밀 인터페이스.

MEMS 프로브 카드와 온도 제어 척으로 수만 개의 칩을 동시에 검증합니다.

1. 웨이퍼 프로버(Wafer Prober)란? (Deep Dive)

웨이퍼 프로버는 반도체 제조의 전공정(Fabrication)과 후공정(Package) 사이에 위치한 EDS(Electrical Die Sorting) 공정의 핵심 설비입니다. 웨이퍼 상에 제조된 수백~수만 개의 칩(Die)들이 정상적으로 동작하는지 확인하기 위해, 미세한 탐침(Probe Needle)을 칩의 전극 패드(Pad)에 물리적으로 접촉시켜 전기적 신호를 주고받는 인터페이스 역할을 수행합니다. 이 과정에서 불량으로 판정된 칩은 전자 맵(Map)에 기록(Inking)되어, 이후 패키징 공정에서 제외됨으로써 원가 절감에 기여합니다.

2026년형 프로버는 HBM이나 초고성능 AP와 같은 첨단 반도체의 폭발적인 I/O 증가에 대응하기 위해, 웨이퍼 전체를 한 번에 찍는 '원터치 다운(One Touch Down)' 기술과, -40°C부터 150°C까지 극한 환경에서의 동작을 보증하는 '광범위 온도 제어(Wide Range Thermal Chuck)' 기술이 기본 사양으로 자리 잡았습니다. 또한, 접촉 시 가해지는 압력(Overdrive)을 정밀 제어하여, 점점 얇아지는 칩의 패드 손상을 최소화하는 것이 기술 경쟁력의 척도가 되고 있습니다.

수율 확정의 3대 핵심 가치

1. 고정밀 정렬 (Alignment)

패드 크기가 40µm 이하로 줄어듦에 따라, 비전 카메라를 이용해 웨이퍼의 위치를 나노미터 단위로 보정하고 바늘 끝을 패드 중앙에 정확히 위치시킵니다.

2. 대면적 접촉 (Parallelism)

한 번의 터치로 최대한 많은 칩을 동시에 검사해야 생산성(Throughput)이 올라갑니다. 12인치 웨이퍼 전면을 동시에 검사하는 풀 웨이퍼 컨택 기술이 핵심입니다.

3. 온도 제어 (Thermal Control)

차량용 반도체나 고발열 칩은 고온/저온 테스트가 필수입니다. 척(Chuck)의 온도를 균일하게 유지하고, 열팽창에 따른 위치 틀어짐을 실시간 보정합니다.

2. 기술 심층 분석: 프로브 카드의 진화

프로버 성능의 절반은 프로브 카드가 결정합니다. 칩의 패드 배열과 미세화 수준에 따라 최적의 카드 타입을 선택해야 합니다.

1. 캔틸레버 (Cantilever)

긴 바늘 형태의 전통적인 방식입니다. 알루미늄 패드용으로 저렴하고 유지보수가 쉽지만, 핀 수가 많아지면 정렬이 어렵고 고속 신호에 불리합니다.

2. 버티컬 (Vertical)

바늘이 수직으로 서 있는 구조입니다. 좁은 피치(Fine Pitch) 대응이 가능하고 핀 수를 많이 늘릴 수 있어 현재 로직 및 메모리 테스트의 표준입니다.

3. MEMS 타입 (Micro-Electro-Mechanical)

반도체 공정으로 만든 초미세 핀을 사용합니다. 수만 개의 핀을 높은 정밀도로 배열할 수 있어 HBM 등 초고집적 칩의 원터치 검사에 필수적입니다.

| 구분 | 캔틸레버 (Cantilever) | 버티컬 (Vertical) | MEMS (Advanced) |

|---|---|---|---|

| 핀 피치 | 넓음 (>60µm) | 좁음 (>40µm) | 초미세 (<30µm) |

| 동시 측정 | X4 ~ X16 (소량) | X128 ~ X512 | Full Wafer (전수) |

| 주요 용도 | Driver IC, Legacy | Mobile AP, Logic | DRAM, Flash, HBM |

| 가격 | 저렴함 | 중간 | 매우 비쌈 |

3. ROI 분석: EDS 수율과 패키징 비용

프로버가 불량 칩을 정확히 걸러내지 못하면, 죽은 칩(Dead Die)을 패키징하게 되어 막대한 후공정 비용 손실이 발생합니다.

| 비교 항목 | 저사양 프로버 운영 | 고정밀 프로버 도입 | 개선 효과 (Benefit) |

|---|---|---|---|

| Overkill (양품 폐기) | 접촉 불량으로 3% 발생 | 정밀 제어로 0.5% 미만 | 직접적인 매출 증대 |

| Underkill (불량 유출) | 테스트 누락 발생 | 전수 검사 신뢰성 확보 | 패키징 비용 절감 |

| Throughput | 시간당 1매 처리 | 시간당 3매 (One Touch) | 설비 투자 효율 3배 |

4. 도입 예산 가이드: 사양별 가격대 (Budgeting)

웨이퍼 사이즈(8"/12")와 온도 제어 범위, 그리고 병렬 처리 능력(Parallelism)에 따라 장비 가격이 결정됩니다.

1. 8인치/레거시 프로버 (Standard)

3억 원 ~ 5억 원용도: 파워 반도체, 센서, MCU. 상온 테스트 위주이며 구조가 단순하고 내구성이 좋아 유지비가 적게 듭니다.

2. 12인치 로직/메모리 프로버 (Advanced)

10억 원 ~ 15억 원용도: AP, DRAM 양산. 고속 인덱싱과 정밀 온도 제어 척이 탑재되어 있으며, 자동화 라인(OHT) 대응이 가능합니다.

3. HBM/Full Wafer 프로버 (High-End)

20억 원 이상용도: HBM, 3D NAND. 5톤 이상의 고하중을 견디는 척과 초정밀 평탄도 제어 기술이 적용된 최상위 모델입니다.

5. Industry 4.0: 스마트 프로빙

프로버는 단순 기계가 아니라 데이터를 생성하는 원천입니다. 접촉 저항과 핀 자국(Probe Mark)을 실시간 분석하여 수율을 관리합니다.

- 자동 침 청소 (Auto Cleaning): 테스트 도중 접촉 저항이 올라가면, 세라믹이나 젤 패드에 바늘을 문질러 이물질을 자동으로 제거합니다.

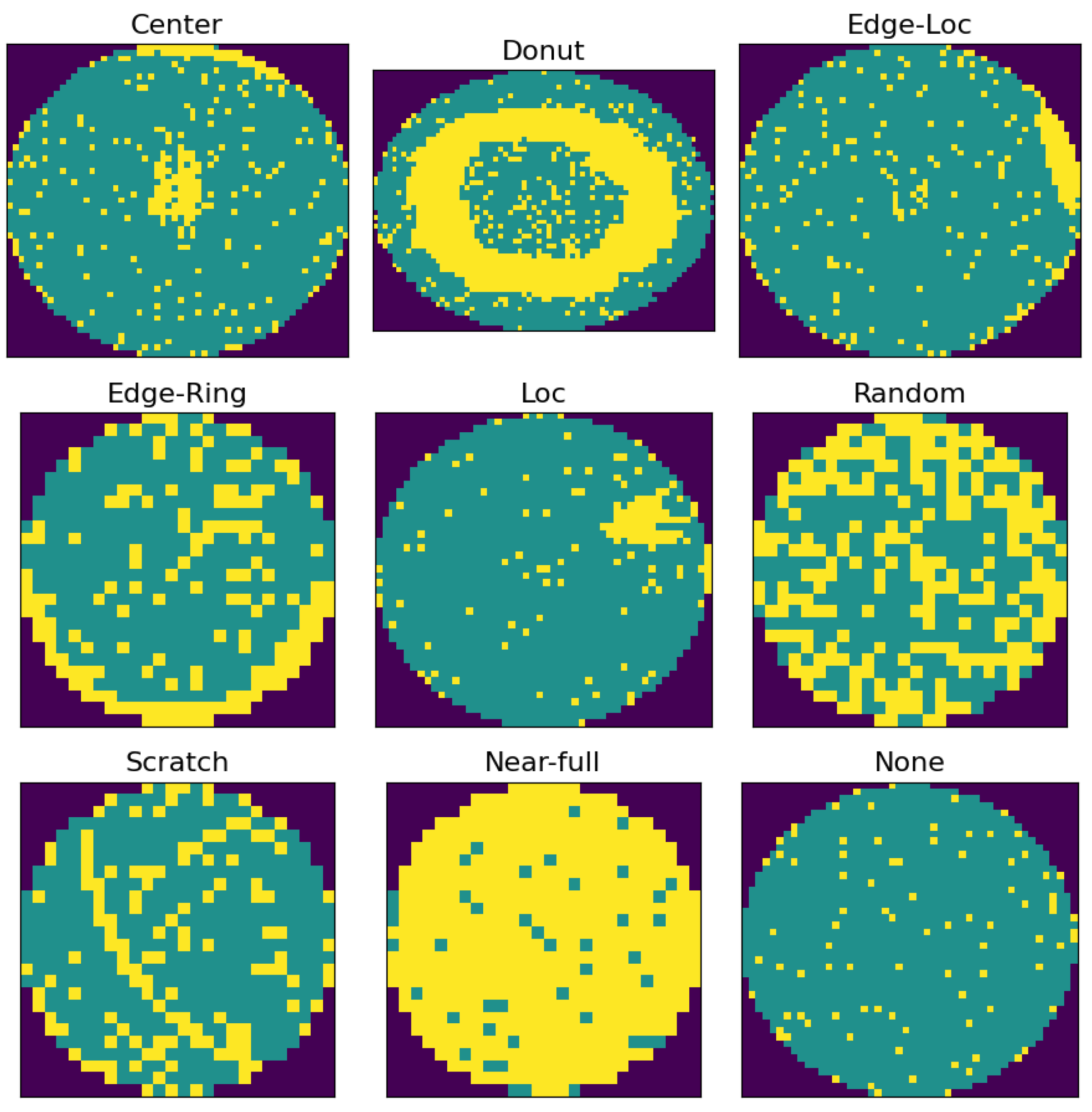

- 실시간 맵 동기화: 테스터가 판정한 양/불 결과를 실시간으로 YMS(수율 관리 시스템)에 전송하여, 즉각적인 수율 분석을 가능하게 합니다.

- 스마트 정렬 보정: 고온 테스트 시 웨이퍼가 팽창하는 정도를 AI가 학습하여, 온도 변화에 따라 좌표를 자동으로 미세 조정합니다.

6. 엔지니어를 위한 예방 정비(PM) 체크리스트

프로버의 생명은 '평탄도(Planarity)'입니다. 척과 프로브 카드의 수평이 맞지 않으면 특정 부위 칩이 파손되거나 접촉 불량이 발생합니다.

| 점검 주기 | 핵심 점검 항목 (Check Point) |

|---|---|

| 매일 (Daily) | 프로브 카드 핀 오염 및 휘어짐 육안 검사, 척 진공 압력 확인 |

| 주간 (Weekly) | 오토 클리닝 시트 잔량 확인, 카드 홀더 및 포고 핀(Pogo pin) 청소 |

| 월간 (Monthly) | 척 평탄도 정밀 측정(Leveling), Z축 구동 모터 토크 점검, 쿨런트 보충 |

7. 실무 FAQ: 현장 엔지니어의 핵심 질문

현장에서 가장 민감한 이슈인 '침 자국(Scrub Mark)', 고온 척 에러, 클리닝 주기에 대한 실질적인 조언입니다.

Q. 패드에 침 자국이 너무 깊게 패입니다. (Pad Damage)

A. 오버드라이브(Overdrive) 값이 너무 높게 설정된 경우입니다. Z축 상승 높이를 5µm 단위로 줄여가며 최소한의 접촉 저항이 나오는 최적점을 다시 찾아야 합니다.

Q. 고온 테스트 중 척이 멈추거나 에러가 납니다.

A. 열팽창으로 인해 기구적 간섭이 발생했거나, 칠러(Chiller) 용량이 부족해 온도 유지가 안 되는 경우입니다. 챔버 단열 상태를 확인하고, 온도 안정화 시간을 충분히 주십시오.

Q. 바늘 청소(Cleaning)는 얼마나 자주 해야 하나요?

A. 너무 자주 하면 바늘 수명이 줄고, 안 하면 저항이 튑니다. 보통 100~500 터치마다 수행하지만, CRES(접촉 저항) 모니터링 기능을 켜서 저항이 튈 때만 청소하는 'Smart Clean'을 추천합니다.

8. 산업별 성공 도입 사례 (Case Study)

메모리, 차량용, 파운드리 등 다양한 반도체 라인에서 프로버 기술이 어떻게 수율과 품질을 확보했는지 확인해 보십시오.

수만 개의 마이크로 범프를 가진 HBM 웨이퍼를 MEMS 카드로 한 번에 접촉(One Touch)하여, 기존 4번 나누어 찍던 방식을 개선하고 생산성을 300% 높였습니다.

-40°C 저온부터 150°C 고온까지 하나의 척에서 연속으로 테스트하는 시스템을 구축하여, 자동차 안전 등급(AEC-Q100) 신뢰성 검사를 양산 라인에 적용했습니다.

다품종 소량 생산 라인에서 프로브 카드 교체 시간을 단축하는 자동 교환 장치(Auto Changer)를 도입하여, 셋업 시간을 30분에서 5분으로 줄였습니다.

9. 도입 후 트러블 사례와 사전 대책 (Troubleshooting)

프로버가 멈추면 테스터도 멈춥니다. 빈번한 얼라인 에러나 접촉 불량 상황에 대한 신속한 복구 매뉴얼입니다.

| 장애 현상 (Symptom) | 원인 분석 (Cause) | 해결 (Solution) |

|---|---|---|

| Alignment Fail | 패드 인식 실패, 조명 밝기 부적절 | 웨이퍼 맵 좌표 수정, 비전 조명 값 재설정 |

| Contact Error | 웨이퍼 휨, 척 진공 누설 | 진공 라인 청소, Z축 프로파일(속도) 조정 |

| Needle Mark 벗어남 | 온도 변화로 인한 척 드리프트 | 소킹(Soaking) 시간 준수, 오토 얼라인 재수행 |

품질은 타협할 수 없다.

더 정밀하게, 더 빠르게, 더 완벽하게.

2026년형 스마트 웨이퍼 프로버로 귀사의 반도체 수율을 한계까지 끌어올리십시오.